Impulsor de acero inoxidable

Impulsor de acero inoxidable

El Impulsor de acero inoxidable is designed for high efficiency and corrosion resistance in demanding industrial applications. Engineered for durability and precision, the Stainless Steel Impeller ensures reliable performance and energy savings in fluid systems.

El Impulsor de acero inoxidable is designed for high efficiency and corrosion resistance in demanding industrial applications. Engineered for durability and precision, the Stainless Steel Impeller ensures reliable performance and energy savings in fluid systems.

- Más de 60 tipos de materiales, más de una docena de aleaciones y 70 tipos de números.

- Se pueden producir muchos productos, más de 3500 moldes de fundición de precisión y más de 1000 moldes de fundición en arena.

- Los accesorios de producción pueden ser grandes o pequeños.

- Se puede personalizar un solo producto de 50 kg.

- Hay varios hornos disponibles para seleccionar y se pueden producir piezas individuales de 50 kg a 850 kg.

- Con 20 años de experiencia y maestría, ingresó a la industria en la década de 1980 y se convirtió en el líder de la industria.

- Los productos son trazables y cada producto de horno tiene un certificado: 3.1 Certificado de material.

- Los clientes pueden solicitar a una agencia de pruebas de terceros que emita un certificado 3.2.

- Los productos de primera calidad procesados pueden ser objeto de un certificado de procesamiento.

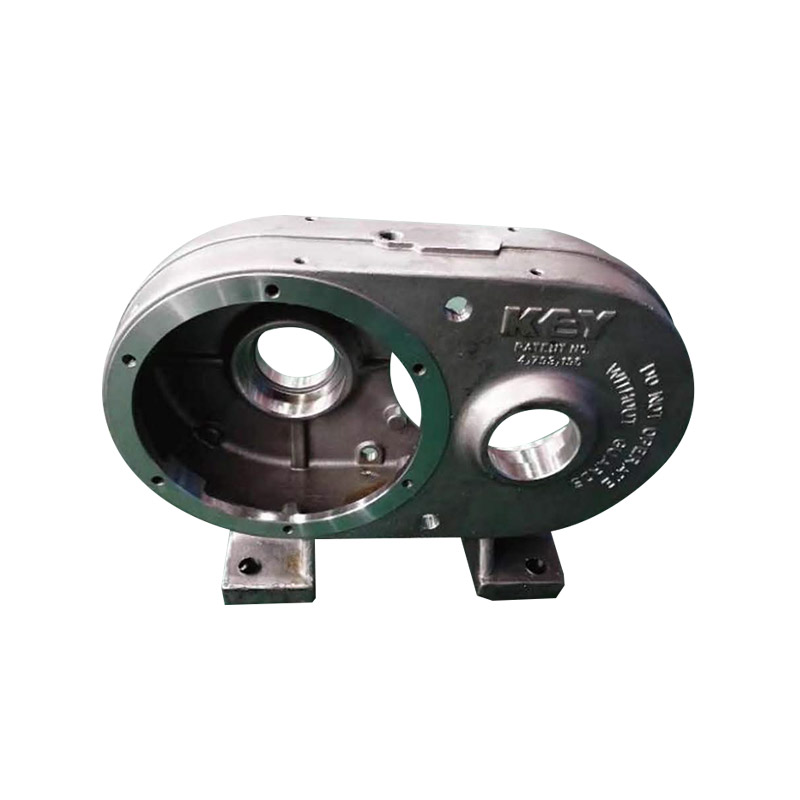

Ventajas de Leierwo en la fundición de piezas de precisión en la industria de fundición de bombas

Los productos de bombeo suelen requerir una alta precisión de fundición y propiedades de material, y la experiencia de Leierwo en fundición de bombas es especialmente destacada. La amplia aplicación de la empresa en accesorios para bombas y válvulas demuestra su dominio del proceso de fundición para componentes clave como cuerpos de bombas, impulsores y camisas. La tecnología de fundición de precisión controla eficazmente la uniformidad del espesor de la pared de la fundición y la precisión de la cavidad interna, lo que reduce el procesamiento posterior y mejora la eficiencia general. Además, la empresa puede recomendar el proceso de fundición más adecuado según la estructura del componente para optimizar aún más el rendimiento de los productos de bombeo y cumplir con los requisitos de resistencia a la corrosión, resistencia al calor y dinámica de fluidos de diversas industrias.

Selección del material principal

Las piezas fundidas de las bombas se exponen a medios líquidos durante períodos prolongados y suelen enfrentarse a problemas como la corrosión, el desgaste y la cavitación. Por lo tanto, los materiales deben poseer una alta resistencia a la corrosión y al desgaste, así como excelentes propiedades de fundición.

Materiales comunes:

Serie de acero inoxidable:

316/316L: Preferible para carcasas de bombas, impulsores y ejes, resistente a ácidos, álcalis y corrosión por iones cloruro. Acero dúplex 2205: Alta resistencia y alta resistencia a las picaduras, apto para bombas de agua de mar y bombas químicas. 304/304L: Componentes de bombas de uso general, aptos para el tratamiento de agua y la industria alimentaria. Serie de acero al carbono:

1045: Para ejes y carcasas de bombas en entornos no corrosivos. 4130: Para componentes estructurales de bombas de alta temperatura y alta presión.

Serie de aleaciones especiales:

Bronce C95400: Adecuado para manguitos de bombas de agua de mar y componentes deslizantes, ofreciendo excelente resistencia al desgaste y autolubricación.

Aleaciones de cobalto (como Co6): se utilizan para sellar superficies o impulsores en bombas de alto desgaste y alta temperatura.

Opciones de servicio de casting de claves

El rendimiento de la dinámica de fluidos de los componentes de la bomba (como impulsores y cuerpos de bombas) depende de la precisión de la fundición, y este tipo de servicio tiene una clara división del trabajo.

Fundición a la cera perdida: Se utiliza principalmente en piezas complejas de trayectorias de flujo. El impulsor es el corazón de la bomba, y la curva de sus álabes (que debe ajustarse al diseño de dinámica de fluidos) presenta una forma compleja. Las desviaciones dimensionales reducen directamente la eficiencia de la bomba. La fundición a la cera perdida permite alcanzar una precisión del perfil de los álabes de +0,1 mm y un acabado superficial de Ra3,2 µm o inferior, lo que reduce la resistencia a los fluidos.

Fundición en arena: Se utiliza para componentes fundamentales como el cuerpo de la bomba. El cuerpo de la bomba, como la carcasa exterior, tiene una forma relativamente regular (principalmente cilíndrica o cuadrada). En la producción en masa, la fundición en arena ofrece bajo costo y tiempos de ciclo cortos, cumpliendo con los requisitos básicos de "soporte estructural + paso de fluido".

Mecanizado CNC: Garantiza la precisión de transmisión y sellado. La conexión entre el eje de la bomba y el impulsor, así como la superficie de sellado entre el cuerpo de la bomba y la tapa, requieren mecanizado CNC para garantizar la concentricidad (≤0,01 mm) y la planitud, evitando vibraciones o fugas causadas por la excentricidad durante el funcionamiento.