Guía de fabricación de acopladores: materiales, tipos y aplicaciones industriales

Los acopladores son componentes esenciales en los sistemas mecánicos, que conectan las fuentes de energía a los equipos accionados, a la vez que garantizan una transmisión eficiente del par, reducen las vibraciones y previenen fallas en los equipos. fabricación de acopladores, Los materiales, las consideraciones de diseño y los métodos de prueba son cruciales para ingenieros, profesionales de adquisiciones y equipos de mantenimiento.

Tabla de contenido

Comprensión Fabricación de acopladores

La fabricación de acopladores es un proceso altamente especializado que garantiza Transmisión óptima de par, fiabilidad mecánica y durabilidad a largo plazo. Abarca varias etapas críticas, como la selección de materiales, el mecanizado de precisión, el tratamiento térmico, el acabado superficial y la inspección de calidad. Cada paso influye directamente en el rendimiento del acoplador bajo cargas operativas, condiciones ambientales y ciclos de tensión repetitivos.

El éxito de un acoplador en aplicaciones industriales depende no solo de las materias primas sino también de estricto cumplimiento de las tolerancias de fabricación. Pequeñas desviaciones en las dimensiones, la rugosidad superficial o el equilibrio pueden afectar significativamente la eficiencia del par, generar vibraciones y reducir la vida útil de la maquinaria conectada. Por lo tanto, el control de procesos y la ingeniería de precisión son pilares de la fabricación moderna de acopladores.

¿Qué es un acoplador?

Un acoplador es un dispositivo mecánico diseñado para conectar dos ejes o componentes giratorios, lo que permite la transferencia de par y movimiento de rotación de un elemento impulsor a un elemento impulsado. Los acopladores a menudo se adaptan desalineaciones menores, absorben los impactos y reducen las vibraciones dentro del sistema.

Al mantener una alineación adecuada entre los ejes, los acopladores ayudan a prevenir el desgaste excesivo de los rodamientos, reducen el ruido y mejoran la estabilidad operativa de las máquinas. Se utilizan ampliamente en Maquinaria industrial, bombas, motores, generadores, sistemas de transporte y equipos de alta velocidad.

Los acopladores también pueden servir como componentes de seguridad, protegiendo los equipos contra sobrecargas. Por ejemplo, ciertos acopladores flexibles están diseñados para deslizarse o deformarse ligeramente ante un par excesivo, lo que previene fallos catastróficos en los componentes posteriores.

Principios clave de fabricación

La producción de acopladores de alta calidad requiere una combinación de Ingeniería de precisión, ciencia de materiales y control riguroso de procesos. Los principios básicos incluyen:

- Tolerancias dimensionales estrictas: Mantener diámetros de eje, longitudes de cubo y alineaciones de orificios precisos garantiza una transferencia de torque constante y reduce la vibración.

- Tratamiento térmico controlado: Mejora propiedades mecánicas como dureza, resistencia a la tracción y resistencia a la fatiga. El tratamiento térmico también mejora la resistencia al desgaste y previene la deformación bajo altas tensiones.

- Acabado de superficies: Las superficies lisas y equilibradas reducen la fricción, evitan la concentración de tensiones y prolongan la vida útil. Los recubrimientos o enchapados también pueden mejorar la resistencia a la corrosión.

- Inspección de calidad: Cada acoplador se prueba en cuanto a capacidad de torque, tolerancia de desalineación y precisión dimensional para cumplir con los estándares industriales y las especificaciones del cliente.

Incluso pequeñas desviaciones en cualquiera de estas áreas pueden provocar fallas prematuras, una menor eficiencia operativa o mayores requisitos de mantenimiento.

Tipos de acopladores y sus aplicaciones

Los acopladores están diseñados para cumplir con los requisitos operativos de la maquinaria, equilibrando la transmisión de par, la flexibilidad y la amortiguación de vibraciones. La elección del tipo adecuado depende de capacidad de carga, alineación de ejes, velocidad de rotación y condiciones ambientales.

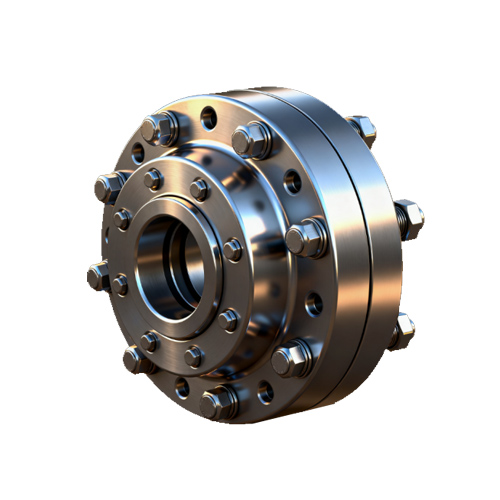

Acopladores rígidos

Los acopladores rígidos crean una conexión sólida e inflexible Entre ejes, lo que proporciona la máxima eficiencia en la transferencia de par. Se utilizan comúnmente en aplicaciones donde la alineación de ejes es precisa y la desalineación es insignificante.

- Ventajas: Máxima transferencia de par, construcción sencilla, bajo mantenimiento.

- Limitaciones: No se puede compensar la desalineación, no es adecuado para sistemas dinámicos o vibratorios.

- Aplicaciones típicas: Máquinas CNC, tornos de precisión y equipos mecánicos de baja velocidad.

Ejemplo del mundo real:

En una planta alemana que producía cajas de engranajes de precisión, se utilizaban acopladores rígidos para conectar el eje del motor a un husillo de alta precisión. Su precisa construcción garantizaba Juego mínimo y transmisión de par de alta precisión, lo que era fundamental para mecanizar tolerancias inferiores a 0,01 mm.

Acopladores flexibles

Los acopladores flexibles están diseñados para Absorber la desalineación y reducir las vibraciones, protegiendo la maquinaria conectada de la tensión. Pueden acomodar desplazamiento angular, axial o paralelo, haciéndolos versátiles en entornos industriales.

- Ventajas: Compensación de desalineación, amortiguación de vibraciones, protección contra sobrecarga.

- Limitaciones: Capacidad de par máximo ligeramente inferior en comparación con los acopladores rígidos.

- Aplicaciones típicas: Bombas, compresores, transportadores y maquinaria industrial.

Información sobre parámetros:

Los acopladores flexibles a menudo se clasifican por desalineación angular máxima (1–3°), desplazamiento axial (0,5–2 mm) y clasificación de torque. La correcta adaptación de estos parámetros al equipo evita fallos prematuros y mantiene la eficiencia operativa.

Acopladores de disco o membrana

Los acopladores de disco o membrana son acopladores flexibles de alto rendimiento adecuados para aplicaciones de alta velocidad. Utilizan discos metálicos delgados que se flexionan ante la desalineación manteniendo al mismo tiempo una transmisión de par precisa.

- Ventajas: Capacidad de alta velocidad, amortiguación de vibraciones, excelente vida útil por fatiga.

- Limitaciones: Requiere una instalación precisa; menos tolerante a desalineaciones extremas.

- Aplicaciones típicas: Motores de alta velocidad, turbinas y equipos industriales de precisión.

Estudio de caso:

Una instalación de generación de energía en Singapur utilizó acopladores de disco para conectar los ejes de las turbinas a los generadores que funcionan a 3000 RPM. Los acopladores compensaron la expansión térmica y las desalineaciones menores, significativamente reduciendo el tiempo de inactividad por mantenimiento y prolongar la vida útil.

Tabla comparativa de rendimiento

| Tipo de acoplador | Par máximo (Nm) | Compensación de desalineación | Velocidad de operación (RPM) | Aplicaciones típicas |

|---|---|---|---|---|

| Acoplador rígido | 1200 | Ninguno | 1000–3000 | Maquinaria de precisión |

| Acoplador flexible | 900 | Angular 2°, Axial 1 mm | 800–2500 | Bombas, transportadores, motores |

| Acoplador de disco | 1000 | Angular 1°, Axial 0,5 mm | 2000–5000 | Maquinaria de alta velocidad |

Esta tabla ayuda a los ingenieros a comparar los tipos de acopladores para Capacidad de torsión, rango de velocidad y tolerancia a la desalineación, lo que permite una mejor selección de materiales y tipos para aplicaciones industriales específicas.

Materiales y procesos de fabricación

El Materiales y procesos de fabricación en la fabricación de acopladores desempeñan un papel fundamental a la hora de determinar el rendimiento mecánico, la durabilidad y la vida útil. fabricación de acopladores Garantiza que el producto final resista las tensiones operativas, las desalineaciones y las duras condiciones ambientales. Elegir el material adecuado y seguir técnicas de fabricación precisas es esencial para una alta calidad. fabricación de acopladores resultados.

Materiales comunes de Fabricación de acopladores

Los acopladores se producen normalmente utilizando aleaciones de acero, aluminio, acero inoxidable o materiales compuestos, La elección del material afecta directamente el rendimiento y la idoneidad de la aplicación.

Aleaciones de acero

Proporcionan alta resistencia, tenacidad y resistencia al desgaste, lo que los hace ideales para Fabricación de acopladores de servicio pesado y aplicaciones industriales de alto par.

Aluminio

Ofertas propiedades ligeras, ideal para maquinaria de alta velocidad donde reducir la inercia rotacional es fundamental.

Acero inoxidable

Excelente resistencia a la corrosión y resistencia moderada, perfecto para entornos marinos, químicos o de alta humedad.

Materiales compuestos

Proporciona amortiguación de vibraciones, rendimiento liviano y resistencia a la corrosión, comúnmente utilizado en fabricación avanzada de acopladores para aplicaciones sensibles al ruido o propensas a la fatiga.

La selección del material adecuado depende de Requisitos de par, velocidad operativa, condiciones ambientales y capacidades de mantenimiento. Por ejemplo, los sistemas de bombas de alto torque en plantas químicas a menudo prefieren el acero inoxidable por su combinación de resistencia y resistencia a la corrosión.

Técnicas de fabricación en Fabricación de acopladores

El proceso de fabricación de acopladores implica varias técnicas clave, cada una de las cuales contribuye al rendimiento final:

Fundición y forja

Crear la forma inicial del acoplador con una estructura de grano controlado, asegurando la resistencia mecánica y la durabilidad bajo cargas dinámicas, lo cual es fundamental en fabricación de acopladores industriales.

Mecanizado CNC

Habilita Diámetros de orificio precisos, dimensiones del cubo y equilibrio general, reduciendo la vibración y asegurando una transmisión de par precisa.

Tratamiento térmico

Mejora dureza, resistencia a la fatiga y tenacidad, lo que garantiza que el acoplador pueda soportar ciclos de torsión repetidos sin deformarse ni agrietarse.

Tratamiento de superficies

Técnicas como recubrimiento, enchapado o nitruración Mejoran la resistencia al desgaste, reducen la fricción y protegen contra la corrosión. Un tratamiento superficial adecuado es fundamental para los acopladores flexibles en entornos húmedos o con sustancias químicas.

Ejemplo del mundo real:

En un planta de maquinaria textil en Alemania, Los acopladores flexibles de acero fueron mecanizados por CNC y tratados térmicamente para soportar un funcionamiento continuo sin fallos durante más de 8 años. Su mecanizado preciso garantizó una transmisión de par fluida entre motores y reductores, evitando así problemas de desalineación comunes en las líneas de producción de alta velocidad.

Consideraciones de diseño e ingeniería en Fabricación de acopladores

Requisitos de par y carga

La selección del acoplador correcto comienza con el análisis del par máximo de operación, las fluctuaciones de carga y los picos de par. Los acopladores fabricados mediante precisión... fabricación de acopladores Debe soportar un par máximo sin deformación permanente para proteger motores, cajas de engranajes y otros equipos conectados.

Por ejemplo, una planta de cemento en la India utilizó acopladores de acero de alta resistencia fabricados bajo estrictas normas. normas de fabricación de acopladores, con capacidad para un torque de hasta 1200 Nm, lo que permite que la maquinaria funcione de manera continua bajo cargas dinámicas sin interrupciones.

Control de desalineación y vibración

La desalineación es común en los sistemas industriales. Los acopladores flexibles diseñados mediante tecnología avanzada... fabricación de acopladores Los procesos absorben desalineaciones axiales, angulares y paralelas, minimizando la tensión en los cojinetes y reduciendo el ruido operativo.

El control de vibraciones también es fundamental. Una alineación incorrecta puede causar un desgaste prematuro y reducir la vida útil del equipo. Los acopladores fabricados con amortiguación de vibraciones en los sistemas modernos... fabricación de acopladores Son ideales para transportadores, compresores y mezcladores industriales.

Condiciones ambientales

El rendimiento del acoplador está fuertemente influenciado por la entorno operativo:

- Temperatura: La maquinaria de alta velocidad o de trabajo pesado genera calor, lo que requiere materiales que mantengan las propiedades mecánicas bajo estrés térmico.

- Humedad y corrosión: Los acopladores de acero inoxidable o de acero revestido son esenciales en Aplicaciones industriales marinas, químicas o al aire libre.

- Exposición química: En las plantas químicas, los acopladores pueden enfrentarse a entornos ácidos o cáusticos, lo que requiere materiales resistentes a la corrosión y recubrimientos de superficie.

Pruebas y garantía de calidad

Los acopladores CCuplers se someten a rigurosas pruebas para garantizar que cumplen normas mecánicas y operativas.

- Pruebas de resistencia a la torsión: Verifique que el acoplador pueda transmitir su par nominal sin deformación permanente.

- Prueba de fatiga: Simula la carga cíclica a largo plazo para identificar posibles puntos de falla.

- Pruebas de desalineación angular: Asegúrese de que la eficiencia de la transmisión de torque se mantenga constante incluso con ligeras desalineaciones.

Estándares de calidad:

Los fabricantes siguen ISO 9001, DIN, AGMA, y otras certificaciones regionales para garantizar un rendimiento consistente. Documentación como informes de pruebas de fábrica (MTR) y certificados de inspección Proporciona transparencia y confianza a los ingenieros y equipos de adquisiciones.

Estudio de caso:

Una planta de procesamiento químico en Singapur instaló acopladores de acero inoxidable para sistemas de bombas. Inspecciones de rutina y lubricación programada Permitió que los acopladores funcionaran de forma fiable durante más de siete años. El programa de mantenimiento proactivo evitó costosos tiempos de inactividad y prolongó la vida útil del sistema, demostrando cómo la selección de materiales y el control de calidad se complementan en aplicaciones industriales.AGMA, y otras certificaciones regionales para garantizar la consistencia de la calidad y el rendimiento en todos los lotes. Los informes de pruebas de fábrica y los certificados de inspección brindan transparencia y confianza a los usuarios finales.

Mantenimiento y longevidad

El mantenimiento adecuado es fundamental para maximizar la vida útil del acoplador y la confiabilidad del sistema.

- Inspecciones regulares: El monitoreo del desgaste, las grietas y la desalineación ayuda a prevenir fallas antes de que ocurran.

- Lubricación: Los acopladores flexibles pueden requerir lubricación periódica para reducir la fricción y el desgaste.

- Programación de reemplazo: El uso de las horas de funcionamiento y el monitoreo de vibraciones para planificar el reemplazo evita tiempos de inactividad inesperados.

Ejemplo: En una planta de procesamiento de alimentos en Australia, se inspeccionaba trimestralmente un acoplador flexible en una cinta transportadora de alta velocidad. La detección temprana de desgastes menores permitió su reemplazo oportuno., evitando una posible parada de producción y manteniendo estrictos estándares de higiene.

Tendencias del mercado y perspectivas de la industria

La demanda mundial de acopladores de alta calidad está aumentando, impulsada por automatización industrial, proyectos de energía renovable y expansión de infraestructura.

Demanda regional

- América del Norte y Europa: Centrado en acopladores de precisión para automatización, robótica y fabricación de alta velocidad.

- Asia-Pacífico: El rápido crecimiento industrial impulsa la demanda de acopladores flexibles y duraderos en sectores de minería, construcción y manufactura.

- Oriente Medio y África: Importar acopladores de alto rendimiento que cumplan con los estándares internacionales, frecuentemente utilizados en proyectos de petróleo y gas, energía e infraestructura.

Consideraciones de precios

Los precios de los acopladores están influenciados por Elección de materiales, complejidad de fabricación y dinámica de la oferta y la demanda. Los acopladores de aleación de acero pueden costar más inicialmente que las versiones de aluminio o compuestas, pero a menudo Ofrecen una vida útil más larga y costos de mantenimiento reducidos. El monitoreo de los mercados globales de materiales y las cadenas de suministro regionales permite a los equipos de compras optimizar presupuestos y asegurar cronogramas de entrega confiables.

PREGUNTAS FRECUENTES

¿Cuánto duran normalmente los acopladores industriales?

La vida útil del acoplador depende del material, el tipo y las condiciones operativas, y generalmente varía 5–15 años con un mantenimiento adecuado.

¿Debo elegir acopladores rígidos o flexibles?

Los acopladores rígidos son ideales para Alto par, alineación fija aplicaciones. Los acopladores flexibles son mejores para desalineación, absorción de vibraciones o expansión térmica.

¿Se pueden personalizar los acopladores para maquinaria específica?

Sí. Los acopladores se pueden diseñar para clasificaciones de torque específicas, velocidad, tolerancia a la desalineación y materiales, según los requisitos del proyecto.

¿Qué defectos son comunes en fabricación de acopladores?

Las imprecisiones dimensionales, las grietas por tratamiento térmico inadecuado y las imperfecciones de la superficie son defectos comunes que afectan el rendimiento.

Conclusión

La fabricación de acopladores es una factor crítico para la eficiencia, confiabilidad y seguridad del sistema mecánico. Comprender los tipos de acopladores, los materiales, las consideraciones de diseño, los estándares de prueba y las tendencias del mercado permite a los ingenieros y equipos de adquisiciones tomar decisiones informadas para aplicaciones industriales.

¿Necesita soluciones de acoplamiento personalizadas o servicios de fundición? Contacte hoy mismo con nuestros ingenieros para hablar sobre los requisitos de su proyecto y recibir asesoramiento experto.

Manténgase conectado con nosotros

¡Gracias por leer! Esperamos que este blog te haya brindado información valiosa e inspiración sobre techos con paneles acústicos. Si disfrutaste del contenido y quieres estar al día de las últimas tendencias, consejos y novedades, nos encantaría conectar contigo en redes sociales.

📘 Síguenos en Facebook: Shanghai Leierwo Industria Comercio Co., Ltd.

Únase a nuestra creciente comunidad donde compartimos consejos de expertos, aspectos destacados de los productos y debates interactivos con profesionales y entusiastas del diseño de todo el mundo.

Sigamos conversando, ¡nos vemos allí!

Categorías de productos

- Piezas de válvulas

- Piezas de la bomba de agua

- Piezas de la caja de cojinetes

- Piezas de fundición a presión

- Productos para bombas de acero inoxidable

- Productos para bombas de hierro fundido

- Piezas de válvulas para automóviles

- Recambios para automóviles

- Piezas de válvulas para uso civil

- Piezas de bomba de vacío KF