Fundición de inversión de acero: 8 fases críticas de la producción

Tabla de contenido

Introducción

La fundición de acero a la cera perdida es un proceso de fabricación avanzado que consiste en crear piezas metálicas complejas y de alta precisión mediante el moldeo de acero fundido en una forma específica. Este método se ha utilizado ampliamente en industrias como la aeroespacial, la automotriz y la de equipos médicos, donde se requieren precisión, resistencia y diseños complejos. En este blog, desglosaremos el proceso de fundición de acero a la cera perdida en ocho fases críticas, explicando los pasos esenciales. Además, analizaremos algunas preguntas comunes sobre el acero inoxidable fundido a la cera perdida y sus aplicaciones.

Qué es Reparto de inversión Acero inoxidable?

La fundición a la cera perdida, también conocida como fundición a la cera perdida, es una técnica de conformado de metales que utiliza un molde de cera. Este molde es una réplica exacta de la pieza de acero final y se fabrica mediante una técnica especializada de moldeo por inyección. La cera debe ser muy detallada y precisa, ya que forma la forma central del producto final. La calidad del molde de cera influye directamente en la precisión y calidad de la pieza final.

El acero inoxidable de fundición de precisión se refiere a los componentes de acero inoxidable fabricados mediante este proceso de fundición. Estas piezas fundidas son conocidas por su alta precisión y diseños intrincados, lo que las hace ideales para aplicaciones que requieren resistencia y un alto nivel de detalle, como álabes de turbinas, piezas de automoción o dispositivos médicos.

¿Puede el acero inoxidable ser? Reparto de inversión?

Sí, el acero inoxidable se puede fundir a la cera perdida. De hecho, la fundición a la cera perdida es especialmente adecuada para el acero inoxidable, ya que permite un control preciso de la forma, las dimensiones y el acabado superficial del producto final. El proceso permite geometrías complejas que serían difíciles o imposibles de lograr con otros métodos de fundición, como la fundición en arena. Las aleaciones de acero inoxidable, incluido el acero inoxidable 316, se utilizan comúnmente para la fundición a la cera perdida debido a su excelente resistencia a la corrosión y su rendimiento a altas temperaturas.

8 fases críticas del acero Fundición de inversión

Fase 1: Creación de patrones de cera: donde comienza la magia

¿Qué es?

El primer paso del proceso consiste en crear un patrón de cera que se adapte perfectamente a la pieza de acero final. Este es el corazón de la fundición de precisión, y todo comienza con... Réplica de cera muy detallada y precisa. de la pieza que pretendes crear.

Por qué es importante:

El patrón de cera es crucial porque su precisión impacta directamente en el producto final. más precisa la cera, mejor será la fundición de acero final.

Pasos clave en la creación de patrones de cera:

- Moldeo por inyección:Se inyecta cera en un molde para crear el patrón.

- Detallando:Cada detalle intrincado de la pieza, como pequeños agujeros o curvas complejas, debe capturarse con precisión.

- Enfriamiento:La cera se enfría y se solidifica en la forma deseada.

Dato curioso¿Sabías que una pequeña diferencia de 1 mm en el patrón de cera podría provocar un defecto notable en la pieza final? ¡Aquí la precisión lo es todo!

Fase 2: Construcción de la carcasa: resistencia del molde

¿Qué es?

Una vez que el patrón de cera está listo, se recubre con capas de material cerámico resistente al calor, formando la "cáscara". Esta cáscara contendrá el metal fundido y le dará forma hasta obtener la pieza final.

Por qué es importante:

La cáscara es lo que le da al molde resistencia y estabilidad. Sin una cáscara sólida, el molde podría romperse durante el vertido, lo que provocaría defectos.

Cómo funciona:

- Capas:El material cerámico se aplica en múltiples capas.

- Tiempo de secadoSe deja secar y endurecer cada capa antes de agregar la siguiente.

- Fuerza final:La carcasa se vuelve sólida como una roca y está lista para contener el metal fundido.

Consejo profesionalEl grosor de la carcasa es fundamental para la resistencia del molde. Si es demasiado gruesa, corre el riesgo de agrietarse; si es demasiado delgada, podría no ser lo suficientemente duradera.

Fase 3: El proceso de cera perdida: un momento crítico

¿Qué es?

¡Aquí es donde ocurre la magia! El patrón de cera se retira mediante un proceso llamado cera perdidaEsto se hace calentando el molde en un horno, lo que hace que la cera se derrita y gotee, dejando una cavidad vacía.

Por qué es importante:

El cera perdida Este paso es la razón por la que este proceso se denomina "fundición a la cera perdida". Al retirar la cera, se obtiene un molde que posteriormente se llenará con metal fundido.

Proceso de cera perdida:

- Calentando el molde:El molde se calienta cuidadosamente para derretir la cera.

- Eliminación de cera:La cera se escurre, dejando una cavidad perfecta para el acero fundido.

- Preparación para el acero:Después de retirar la cera, el molde está listo para la siguiente fase.

Dato curioso:El término “cera perdida” tiene su origen en que la cera se pierde para siempre, pero el molde permanece.

Fase 4: Desparafinado – Asegurando la perfección

¿Qué es?

Después de retirar la cera, desparafinado garantiza que cualquier resto de cera se elimine por completo del molde.

Por qué es importante:

Si quedan residuos de cera, pueden contaminar el molde y provocar defectos en la pieza final.

Proceso de desparafinado:

- Calefacción del horno:El molde se calienta nuevamente para garantizar que no quede cera.

- Inspección exhaustiva:Se inspecciona el molde para asegurarse de que esté completamente libre de cera.

Consejo profesional:Un desparafinado exhaustivo garantiza que no haya contaminantes que puedan provocar defectos internos, como grietas o porosidad, en la pieza fundida.

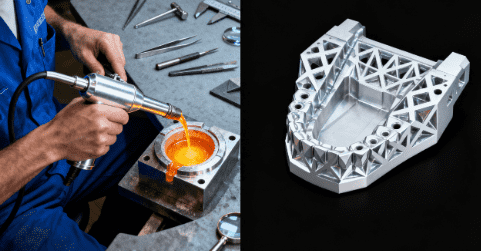

Fase 5: Vertido del acero: el corazón del proceso

¿Qué es?

Ahora, el acero fundido (a menudo aleado para obtener propiedades deseadas, como resistencia a la corrosión) se vierte cuidadosamente en la cavidad del molde.

Por qué es importante:

El proceso de vertido afecta directamente a la calidad final de la pieza fundida. acero fundido Debe verterse a la temperatura adecuada y a la velocidad adecuada para evitar defectos.

Puntos clave:

- Control de temperatura:El acero debe estar a la temperatura adecuada para garantizar que fluya sin problemas en todas las partes del molde.

- Vertido de precisión:El acero se vierte en el molde a un ritmo controlado para evitar turbulencias o burbujas de aire.

Dato curioso:El acero se vierte a una temperatura de alrededor de 1.500 °C (2.732 °F)—¡Lo suficientemente caliente como para derretir el metal, pero demasiado caliente para que los humanos se acerquen!

Fase 6: Enfriamiento y solidificación – Dejar endurecer

¿Qué es?

Una vez que el acero se vierte en el molde, debe enfriarse y solidificarse para tomar la forma de la pieza.

Por qué es importante:

La velocidad de enfriamiento afecta la resistencia y la dureza del acero. Un enfriamiento demasiado rápido puede causar grietas; un enfriamiento demasiado lento puede provocar defectos en la estructura del metal.

Proceso de enfriamiento:

- Lento y constante:El acero se enfría a un ritmo controlado.

- Propiedades del metal:La velocidad de enfriamiento determina las propiedades mecánicas de la pieza de acero final.

Consejo profesional: Enfriamiento controlado Previene problemas como deformaciones, encogimientos o tensiones internas.

Fase 7: Retirada y limpieza de la carcasa: hora de revelar

¿Qué es?

Una vez que el acero se ha enfriado y solidificado, se retira la carcasa para revelar la pieza fundida terminada.

Por qué es importante:

El proceso de extracción y limpieza de la carcasa es crucial para eliminar el exceso de materiales y garantizar que la pieza de acero esté limpia y sin defectos.

Pasos:

- Rompiendo la cáscara:La cáscara se retira con cuidado, a menudo utilizando métodos mecánicos.

- Limpieza:Se limpia la pieza para eliminar cualquier resto de fragmento de carcasa, arena o residuos.

Dato curioso¡La fase de limpieza es donde los detalles intrincados de la pieza de acero realmente comienzan a brillar!

Fase 8: Inspección final y control de calidad: una verificación exhaustiva

¿Qué es?

Después de limpiar la pieza, se somete a una inspección exhaustiva para garantizar que cumple con todas las especificaciones.

Por qué es importante:

Este es el paso final para garantizar que la fundición de acero cumpla con los estándares de calidad. Cada pieza fundida debe revisarse para comprobar sus dimensiones, acabado superficial y defectos internos.

Proceso de inspección:

- Inspección visual: Compruebe si hay defectos en la superficie, como grietas, porosidad o inclusiones de arena.

- Pruebas avanzadas:Técnicas como Pruebas de rayos X o ultrasonidos Se utilizan a menudo para detectar defectos internos.

- Verificación de dimensiones:Asegúrese de que la pieza cumpla con las medidas precisas.

Consejo profesional:Es esencial realizar una inspección final antes de enviar la pieza para su uso en aplicaciones críticas.

¿Se puede soldar acero inoxidable 316 fundido a presión a tuberías de acero inoxidable?

Sí, el acero inoxidable 316 de fundición de precisión generalmente se puede soldar a tuberías de acero inoxidable. Sin embargo, soldar estos materiales requiere una cuidadosa consideración de diversos factores, especialmente dadas las propiedades únicas del acero inoxidable 316 de fundición de precisión en comparación con otros tipos de acero inoxidable. fundición de inversión de acero El proceso da como resultado una microestructura distintiva que puede plantear desafíos cuando se trata de soldar, por lo que comprender estos desafíos y abordarlos adecuadamente es crucial para lograr una soldadura fuerte y confiable.

¿Por qué soldar acero fundido a la cera perdida 316? Acero inoxidable La instalación de tuberías de acero inoxidable puede ser complicada

La fundición a la cera perdida es un proceso que consiste en crear un molde a partir de un modelo de cera, que luego se recubre con una capa de cerámica. Tras fundir la cera, se vierte metal fundido en el molde para formar la pieza de acero final. Este método produce un acabado fino y detallado, además de crear... acero fundido estructura con un grano y una microestructura que pueden diferir significativamente de los de un material forjado o laminado, como un tubo de acero inoxidable.

La microestructura de acero inoxidable 316 fundido a presión Suele presentar un alto grado de porosidad y microsegregación en la fundición. Esto puede afectar su resistencia y hacerlo más propenso a defectos durante la soldadura, como grietas o una fusión insuficiente entre el acero fundido y la tubería.

Desafíos a considerar al soldar acero Fundiciones de inversión a tubería de acero inoxidable

- Diferencias en la microestructura:

- Acero inoxidable 316 fundido a presión típicamente tiene una microestructura más frágil que el acero inoxidable forjado o soldado, lo que significa que puede ser más susceptible a la tensión, particularmente cuando se aplica calor durante la soldadura.

- El rápido enfriamiento y solidificación del metal fundido durante la fundición crean una distribución más desigual de los elementos de aleación, lo que podría afectar su soldabilidad.

- Requisitos de tratamiento térmico:

- Para minimizar el riesgo de grietas u otros defectos de soldadura, tratamientos térmicos previos a la soldadura Podría ser necesario. Estos tratamientos alivian las tensiones internas del acero fundido y ayudan a alinear la microestructura con la de la tubería.

- Tratamiento térmico posterior a la soldadura También suele ser necesario garantizar que la unión soldada esté correctamente liberada de tensiones y evitar distorsiones o grietas térmicas.

- Porosidad y defectos superficiales:

- El acero inoxidable 316 fundido a la cera perdida puede presentar porosidad, especialmente en zonas donde el patrón de cera es más complejo. Estos huecos pueden atrapar gases durante la soldadura, lo que provoca... bolsas de gas o puntos débiles en la soldadura final.

- Es fundamental garantizar que la superficie esté limpia y libre de contaminación, ya que cualquier residuo o resto de material de la carcasa puede provocar una mala calidad de la soldadura.

- Material de relleno y técnica de soldadura:

- Elegir lo correcto material de relleno es fundamental para crear una soldadura fuerte entre acero inoxidable 316 fundido a presión y tubería de acero inoxidable. El metal de aporte debe coincidir con la composición del material base para garantizar una resistencia óptima a la corrosión y la solidez de la unión soldada.

- Técnicas de soldadura Las soldaduras como la TIG (gas inerte de tungsteno) o la MIG (gas inerte metálico) suelen preferirse por su precisión y control. El uso de ajustes de calor adecuados y velocidades de soldadura lentas puede ayudar a reducir el riesgo de defectos.

Consejos clave para una soldadura exitosa de acero inoxidable 316 fundido a presión a tuberías de acero inoxidable

- Consulte con un soldador experimentado:

Soldadura piezas de fundición de inversión de acero Requiere habilidad y precisión avanzadas. Un soldador experimentado que comprenda los desafíos asociados con los materiales de fundición podrá manejar mejor las complejidades del proceso. - Precalentar las piezas fundidas:

Precalentar el acero inoxidable 316 fundido a presión Esta pieza puede ayudar a reducir la tensión térmica durante el proceso de soldadura. Ayuda a prevenir el agrietamiento y promueve una distribución más uniforme del calor en toda la unión soldada. - Controlar la velocidad de enfriamiento:

Un enfriamiento demasiado rápido puede provocar un choque térmico, lo que aumenta el riesgo de grietas. Enfriamiento lento y controlado Después de la soldadura ayuda a garantizar la integridad de la soldadura y evita distorsiones o fracturas en el material fundido. - Realice una inspección exhaustiva:

Después del proceso de soldadura, es fundamental inspeccionar la unión para detectar cualquier defecto visible, como grietas, porosidad o penetración insuficiente. Se utilizan técnicas de inspección avanzadas como Pruebas de rayos X o ultrasonidos Puede ayudar a detectar problemas internos que pueden no ser visibles a simple vista.

Tabla: Comparación de aleaciones comunes de acero inoxidable para Fundición de inversión

| Aleación de acero inoxidable | Resistencia a la corrosión | Resistencia a la tracción (MPa) | Aplicaciones |

|---|---|---|---|

| Acero inoxidable 316 | Excelente | 515 | Marina, procesamiento químico, dispositivos médicos |

| Acero inoxidable 304 | Bien | 520 | Procesamiento de alimentos, arquitectura, intercambiadores de calor. |

| Acero inoxidable 17-4 PH | Muy bien | 930 | Aeroespacial, válvulas, bombas |

| Acero inoxidable dúplex 2205 | Excelente | 650 | Petróleo y gas, petroquímica, piezas estructurales |

Conclusión

La fundición de precisión de acero es un método altamente eficaz para producir componentes de acero complejos y de alta precisión. Las ocho fases críticas, desde la creación del modelo de cera hasta la inspección final, garantizan que cada pieza cumpla con las especificaciones necesarias de resistencia, precisión y calidad. Este proceso es especialmente beneficioso al trabajar con aleaciones de acero inoxidable, como el acero inoxidable 316, para industrias que exigen tanto detalle como durabilidad.

Elegir los materiales adecuados y comprender el proceso de fundición a la cera perdida son esenciales para lograr los mejores resultados. Siguiendo los procedimientos correctos en cada fase de producción, los fabricantes pueden crear piezas de acero que cumplen con los requisitos más exigentes de rendimiento y calidad.

PREGUNTAS FRECUENTES

1. ¿Cuáles son los principales beneficios del acero? fundición de precisión ¿sobre otros métodos?

Respuesta: La fundición de inversión de acero ofrece una precisión superior, la capacidad de fundir formas complejas y un acabado de superficie de alta calidad, lo que la hace ideal para industrias como la aeroespacial, la automotriz y los dispositivos médicos.

2. ¿Puedo utilizar cualquier tipo de acero inoxidable para fundición de precisión?

Respuesta: Si bien se pueden utilizar varios tipos de acero inoxidable para la fundición de inversión, las aleaciones más comúnmente utilizadas son el acero inoxidable 316 por su excelente resistencia a la corrosión y el acero inoxidable 304 para aplicaciones de uso general.

3. ¿Cómo puedo determinar cuál? acero inoxidable ¿Qué aleación es la mejor para mi proyecto?

Respuesta: La mejor aleación de acero inoxidable depende de sus requisitos específicos, como la resistencia a la corrosión, la solidez y el rendimiento térmico. Para entornos hostiles, suele preferirse el acero inoxidable 316.

4. ¿Puede? fundición de precisión ¿Se utilizará para la producción a gran escala?

Respuesta: Sí, la fundición de precisión de acero es adecuada tanto para producciones pequeñas como grandes. Es muy eficiente para producir piezas complejas de forma consistente y rentable.

5. ¿Cuáles son algunos defectos comunes en fundición de precisión¿Y cómo se pueden evitar?

Respuesta: Los defectos comunes incluyen porosidad, grietas y rugosidad superficial. Estos pueden evitarse controlando cuidadosamente la preparación del molde, la temperatura de vertido, la velocidad de enfriamiento y realizando inspecciones de calidad durante y después de la producción.

Manténgase conectado con nosotros

¡Gracias por leer! Esperamos que este blog te haya brindado información valiosa e inspiración sobre techos con paneles acústicos. Si disfrutaste del contenido y quieres estar al día de las últimas tendencias, consejos y novedades, nos encantaría conectar contigo en redes sociales.

📘 Síguenos en Facebook: Shanghai Leierwo Industria Comercio Co., Ltd.

Únase a nuestra creciente comunidad donde compartimos consejos de expertos, aspectos destacados de los productos y debates interactivos con profesionales y entusiastas del diseño de todo el mundo.

Sigamos conversando, ¡nos vemos allí!

Categorías de productos

- Piezas de válvulas

- Piezas de la bomba de agua

- Piezas de la caja de cojinetes

- Piezas de fundición a presión

- Productos para bombas de acero inoxidable

- Productos para bombas de hierro fundido

- Piezas de válvulas para automóviles

- Recambios para automóviles

- Piezas de válvulas para uso civil

- Piezas de bomba de vacío KF