8 ventajas destacadas de la fundición de inversión para piezas complejas

Tabla de contenido

Introducción

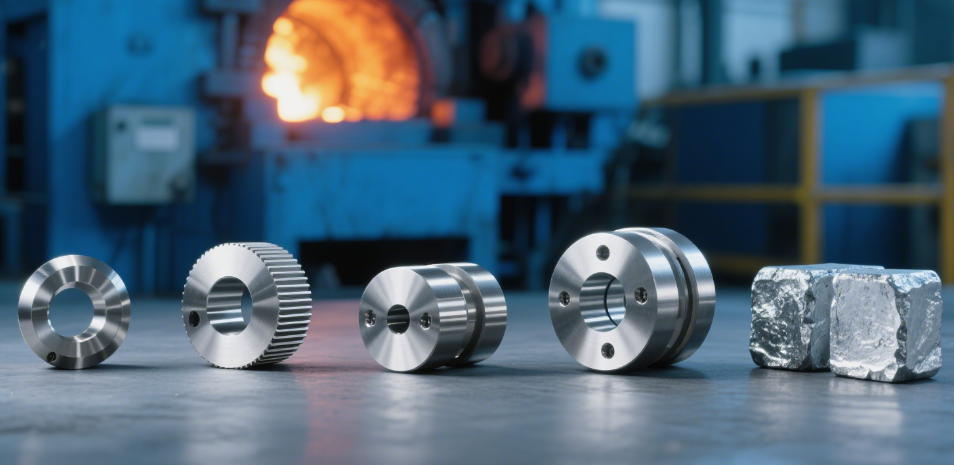

Fundición de precisiónLa fundición de precisión, también conocida como fundición a la cera perdida, es un sofisticado proceso de fabricación reconocido por su capacidad para producir componentes metálicos complejos y de alta precisión. Este método resulta especialmente ventajoso para industrias que requieren geometrías complejas, tolerancias ajustadas y acabados superficiales de alta calidad. Mediante un patrón de cera recubierto con una capa de cerámica, se vierte el metal fundido en el molde para crear la pieza deseada. La versatilidad de la fundición a la cera perdida la hace ideal para la producción de componentes en sectores como el aeroespacial, el automotriz, el médico y la fabricación de maquinaria.

1. Precisión excepcional y exactitud dimensional

Una de las principales ventajas de este proceso de fundición de precisión es su capacidad para producir piezas con una precisión y consistencia dimensional excepcionales. Las tolerancias pueden ser de hasta ±0,005 pulgadas por pulgada, lo que garantiza que cada componente cumpla con las estrictas especificaciones. Esta precisión reduce la necesidad de un posprocesamiento y mecanizado exhaustivos, ahorrando tiempo y reduciendo los costos de producción.

Además, la precisión alcanzada garantiza que piezas críticas, como álabes de turbinas aeroespaciales, componentes de motores de automóviles e implantes médicos, encajen perfectamente en sus ensamblajes. Al replicar fielmente los patrones de cera en las piezas metálicas finales, los diseñadores pueden incorporar características complejas que serían difíciles o incluso imposibles de lograr con los métodos tradicionales de fundición o mecanizado. Este alto nivel de fidelidad mejora tanto el rendimiento como la fiabilidad, especialmente en industrias donde la seguridad y la precisión son primordiales.

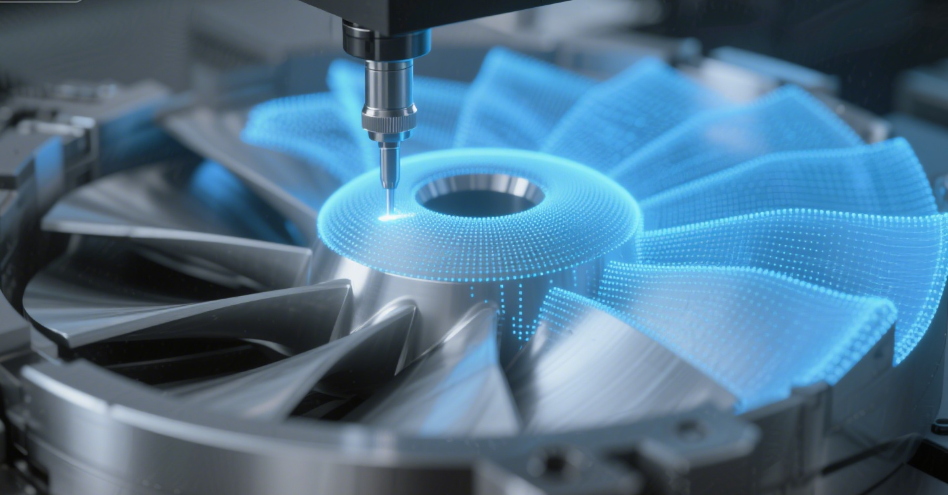

2. Capacidad para producir geometrías complejas

Esta técnica de fundición destaca en la creación de componentes con formas intrincadas y detalles finos, difíciles de producir con métodos convencionales. El uso de patrones de cera permite formar socavones, paredes delgadas, canales internos y estructuras reticulares en un solo paso. Esta flexibilidad simplifica los procesos de diseño y ensamblaje, lo que la hace especialmente valiosa para aplicaciones que requieren optimización estructural, reducción de peso o eficiencia de rendimiento.

Por ejemplo, los componentes aeroespaciales, como los álabes de turbinas, los elementos de la cámara de combustión y los sistemas de conductos complejos, requieren geometrías que optimicen el flujo de aire y minimicen el uso de material. De igual manera, los instrumentos quirúrgicos y los implantes ortopédicos del sector médico se benefician de contornos complejos que mejoran la funcionalidad y los resultados para el paciente. Al permitir diseños tan complejos en un solo paso, este proceso también reduce el número de piezas necesarias para un ensamblaje, lo que agiliza la producción y reduce la mano de obra.

3. Calidad superior de acabado superficial

Los componentes fabricados mediante este método de precisión suelen presentar superficies excepcionalmente lisas, alcanzando valores de rugosidad superficial de 125 RMS o superiores. Este acabado de alta calidad reduce o incluso elimina la necesidad de mecanizado o pulido adicional, lo que permite ahorrar tiempo y dinero.

Un acabado superficial fino es fundamental no solo para la apariencia, sino también para el rendimiento funcional. Los instrumentos médicos y los implantes, por ejemplo, requieren superficies que minimicen la adhesión bacteriana y sean fáciles de esterilizar. En aplicaciones aeroespaciales y automotrices, las superficies lisas ayudan a reducir la fricción, mejorar la aerodinámica y optimizar la eficiencia mecánica. La producción de piezas con excelente calidad superficial directamente del molde permite a los fabricantes omitir muchos pasos de acabado secundarios sin comprometer el rendimiento.

4. Amplia compatibilidad de materiales

Fundición de precisión Admite una amplia gama de aleaciones metálicas, como acero inoxidable, acero al carbono, aleaciones de aluminio, superaleaciones a base de níquel y aleaciones a base de cobre. Esta versatilidad permite a los fabricantes seleccionar el material óptimo para cada aplicación, equilibrando factores como la resistencia, la resistencia a la corrosión, la estabilidad térmica y la resistencia al desgaste.

Por ejemplo, los componentes aeroespaciales suelen requerir superaleaciones capaces de soportar temperaturas y tensiones mecánicas extremadamente altas, mientras que los implantes médicos se basan en aceros inoxidables biocompatibles para garantizar la seguridad y el rendimiento a largo plazo. De igual manera, las aleaciones de cobre y aluminio se utilizan con frecuencia en aplicaciones automotrices y eléctricas debido a su excelente conductividad y ligereza. La amplia compatibilidad de materiales de la fundición de precisión permite a los ingenieros satisfacer los exigentes requisitos de las aplicaciones sin comprometer la complejidad del diseño ni el rendimiento.

5. Reducción de la necesidad de mecanizado secundario

Gracias a su capacidad de alcanzar una forma casi final, este proceso de fundición minimiza el desperdicio de material y reduce la necesidad de mecanizado secundario. Las piezas se producen con alta precisión, eliminando a menudo operaciones adicionales como fresado, torneado o rectificado.

Esta eficiencia ahorra tiempo y dinero, a la vez que promueve prácticas de fabricación más sostenibles. Por ejemplo, en la producción automotriz de gran volumen, la reducción del mecanizado secundario puede ahorrar miles de horas de trabajo y cantidades significativas de materia prima cada año. Además, la producción casi en forma neta disminuye el consumo de energía, lo que reduce el impacto ambiental sin comprometer la calidad de las piezas finales.

6. Escalabilidad para producciones pequeñas y grandes

Fundición de precisión Es altamente adaptable, lo que la hace ideal tanto para la creación de prototipos en lotes pequeños como para producciones a gran escala. Ya sea para producir un número limitado de prototipos para la validación del diseño o miles de piezas complejas para la producción a gran escala, la fundición a la cera perdida puede escalarse eficientemente para satisfacer las necesidades de producción.

Esta escalabilidad es especialmente ventajosa en industrias como la automotriz, la aeroespacial y la electrónica de consumo, donde la creación rápida de prototipos y los plazos de entrega cortos son cruciales. Los diseñadores pueden iterar los prototipos rápidamente sin tener que invertir en costosas herramientas varias veces. Para grandes series de producción, la producción automatizada de patrones de cera y los procesos de recubrimiento cerámico ayudan a mantener una calidad constante a la vez que aumentan el rendimiento, lo que convierte a la fundición a la cera perdida en una solución muy versátil para distintos volúmenes de producción.

7. Propiedades mecánicas mejoradas

Las piezas creadas con este método suelen presentar propiedades mecánicas superiores, como mayor resistencia a la tracción, mayor resistencia a la fatiga y mayor dureza. El enfriamiento y la solidificación controlados promueven microestructuras de grano fino, lo que refuerza el metal y mejora su durabilidad.

Estas propiedades mejoradas son esenciales para los componentes de alto rendimiento. Los álabes de turbinas aeroespaciales, por ejemplo, operan bajo velocidades de rotación, tensiones térmicas y condiciones ambientales extremas. De igual manera, en los sectores energético y automotriz, las piezas fundidas con precisión soportan cargas mecánicas y tensiones repetitivas, lo que reduce la necesidad de mantenimiento y prolonga su vida útil.

8. Rentabilidad para piezas complejas

Si bien los costos iniciales de herramientas y configuración para la fundición a la cera perdida pueden ser mayores en comparación con métodos de fundición más sencillos, el proceso resulta rentable al producir piezas complejas en cantidades medianas y grandes. La reducción del desperdicio de material, la minimización del mecanizado secundario y la posibilidad de combinar múltiples características en un solo componente reducen significativamente los costos unitarios.

Además, fundición de precisión Elimina la necesidad de ensamblar múltiples piezas para lograr geometrías complejas. Por ejemplo, un ensamblaje multicomponente en la industria aeroespacial o automotriz a menudo puede reemplazarse con una sola pieza de fundición a la cera perdida, lo que ahorra mano de obra de ensamblaje, sujetadores y costos de inspección. El ahorro acumulado en producción, material y ensamblaje convierte a la fundición a la cera perdida en una opción muy económica para componentes complejos y de alto rendimiento.

Comparación de la fundición de inversión con otros métodos de fundición

| Característica | Fundición de inversión | Fundición en arena | Fundición a presión |

|---|---|---|---|

| Precisión | Alto | Bajo | Medio |

| Acabado de la superficie | Excelente | Bruto | Bien |

| Capacidad de geometría compleja | Excelente | Limitado | Bien |

| Gama de materiales | Amplio | Limitado | Limitado |

| Volumen de producción | De bajo a alto | Alto | Alto |

| Mecanizado secundario | Mínimo | Extenso | Moderado |

Conclusión

Fundición de precisión Destaca como un proceso de fabricación superior para la producción de componentes metálicos complejos de alta precisión. Su capacidad para lograr una precisión dimensional excepcional, geometrías intrincadas y acabados superficiales superiores lo hace indispensable en industrias donde el rendimiento y la fiabilidad son cruciales. La versatilidad en la selección de materiales y la escalabilidad de la producción aumentan aún más su atractivo. A medida que las industrias continúan demandando componentes más sofisticados y eficientes, la fundición de precisión sigue siendo una opción estratégica para los fabricantes que buscan satisfacer estas necesidades en constante evolución.

PREGUNTAS FRECUENTES

P1: ¿Qué tipos de materiales se pueden utilizar en la fundición de inversión?

La fundición de precisión admite una amplia gama de materiales, como acero inoxidable, acero al carbono, aleaciones de aluminio y superaleaciones. Esta versatilidad permite la selección de materiales que mejor se adaptan a los requisitos específicos de cada aplicación.

P2: ¿Cómo se compara la fundición de inversión con otros métodos de fundición?

En comparación con la fundición en arena y la fundición a presión, la fundición a la cera perdida ofrece mayor precisión, mejores acabados superficiales y la capacidad de producir geometrías más complejas. Sin embargo, puede tener costos iniciales de herramientas más elevados, que se compensan con las ventajas en precisión y eficiencia del material.

P3: ¿La fundición de inversión es adecuada tanto para producciones pequeñas como grandes?

Sí, la fundición de inversión es altamente adaptable y se puede escalar para acomodar tanto la producción en lotes pequeños como la producción a gran escala, lo que la hace adecuada para una variedad de necesidades de fabricación.

P4: ¿Qué industrias se benefician más de la fundición de precisión?

Industrias como la aeroespacial, la automotriz, la médica y la fabricación de maquinaria se benefician significativamente de la fundición de inversión debido a su capacidad para producir componentes complejos y de alta precisión.

P5: ¿La fundición de inversión requiere un posprocesamiento extenso?

Debido a su alta precisión y excelente acabado superficial, la fundición de inversión a menudo requiere un posprocesamiento mínimo, lo que reduce tanto el tiempo como los costos asociados con el mecanizado adicional.

P6: ¿La fundición de inversión puede producir piezas con pasajes internos o secciones huecas?

Sí, la fundición a la cera perdida es especialmente adecuada para crear componentes con conductos internos, secciones huecas o cavidades complejas. El modelo de cera puede incorporar núcleos que forman estas características internas, lo que permite a los diseñadores producir geometrías complejas que serían difíciles con los métodos de fundición tradicionales. Esto es especialmente útil en componentes aeroespaciales, sistemas hidráulicos e intercambiadores de calor.

P7: ¿Cuál es el rango de tamaño típico de las piezas que se pueden fundir por inversión?

La fundición a la cera perdida es muy versátil y permite producir piezas que pesan desde unos pocos gramos hasta varias decenas de kilogramos. Componentes pequeños y detallados, como implantes médicos o piezas complejas de motores, pueden fundirse junto con componentes más grandes utilizados en maquinaria aeroespacial o industrial, lo que ofrece flexibilidad en múltiples aplicaciones.

P8: ¿Cómo garantiza la fundición de inversión la repetibilidad y la consistencia en la producción?

El uso de patrones de cera de precisión y moldes cerámicos de cascarilla garantiza una alta repetibilidad. Una vez finalizado el diseño del molde, se pueden producir múltiples piezas con dimensiones, propiedades mecánicas y calidad superficial consistentes. Los sistemas de producción automatizados mejoran aún más la consistencia, lo que hace que la fundición a la cera perdida sea ideal tanto para el prototipado como para la producción en masa.

P9: ¿Existen limitaciones en la complejidad de los diseños que pueden fundirse a la cera perdida?

Si bien la fundición a la cera perdida permite trabajar con geometrías muy complejas, los componentes extremadamente grandes o extremadamente delgados pueden requerir consideraciones de diseño adicionales. Los ingenieros suelen colaborar estrechamente con especialistas en fundición para optimizar el espesor de las paredes, los ángulos de desmoldeo y las estructuras de soporte, garantizando así una producción exitosa y sin defectos.

P10: ¿Cómo contribuye la fundición de precisión a la sostenibilidad en la fabricación?

La fundición a la cera perdida reduce el desperdicio de material gracias a su capacidad de alcanzar una forma casi final, lo que significa que las piezas se funden casi a sus dimensiones finales. Se produce menos mecanizado y material de desecho en comparación con otros métodos de fundición. Además, los patrones de cera reutilizables y las tecnologías de hornos eficientes contribuyen a un menor consumo de energía y una menor huella ambiental.

P11: ¿Se puede utilizar la fundición de inversión para el desarrollo de prototipos?

Sí, la fundición a la cera perdida es ideal para el prototipado rápido de componentes metálicos. Los diseñadores pueden crear prototipos precisos que replican fielmente el material, el acabado superficial y las propiedades mecánicas de la pieza final. Esto permite realizar pruebas funcionales y validar el diseño antes de iniciar la producción a gran escala.

Manténgase conectado con nosotros

¡Gracias por leer! Esperamos que este blog te haya brindado información valiosa e inspiración sobre techos con paneles acústicos. Si disfrutaste del contenido y quieres estar al día de las últimas tendencias, consejos y novedades, nos encantaría conectar contigo en redes sociales.

📘 Síguenos en Facebook: Shanghai Leierwo Industria Comercio Co., Ltd.

Únase a nuestra creciente comunidad donde compartimos consejos de expertos, aspectos destacados de los productos y debates interactivos con profesionales y entusiastas del diseño de todo el mundo.

Sigamos conversando, ¡nos vemos allí!

Categorías de productos

- Piezas de válvulas

- Piezas de la bomba de agua

- Piezas de la caja de cojinetes

- Piezas de fundición a presión

- Productos para bombas de acero inoxidable

- Productos para bombas de hierro fundido

- Piezas de válvulas para automóviles

- Recambios para automóviles

- Piezas de válvulas para uso civil

- Piezas de bomba de vacío KF