Feinguss vs. Sandguss: 5 Unterschiede erklärt

Bei der Wahl des richtigen Gussverfahrens für ein Projekt sind Feinguss und Sandguss die gängigsten Methoden. Beide Gussverfahren haben je nach Komplexität, Material und Stückzahl der zu produzierenden Teile unterschiedliche Vor- und Nachteile. In diesem Artikel gehen wir auf die wichtigsten Unterschiede ein. Feinguss Und Sandguss um Ihnen zu helfen, eine fundierte Entscheidung darüber zu treffen, welches Verfahren für Ihre Anwendung das richtige ist.

Inhaltsverzeichnis

Einführung

Bevor wir uns mit den Unterschieden befassen, definieren wir zunächst Feinguss Und Sandguss. Dies sind zwei der am häufigsten verwendeten Gussverfahren in verschiedenen Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und der Schwermaschinenherstellung.

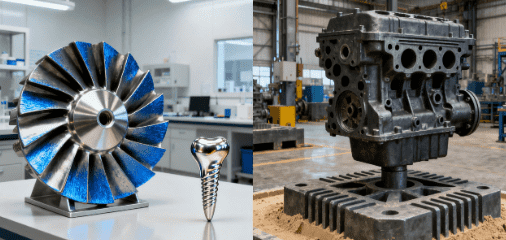

- Feinguss: Beim Feinguss, auch Wachsausschmelzverfahren genannt, wird mithilfe eines Wachsmodells eine präzise Form hergestellt. Dieses Verfahren ist für die Herstellung von Teilen mit hoher Genauigkeit und feiner Oberflächengüte bekannt. Die Form wird hergestellt, indem das Wachsmodell in eine Keramikschale eingegossen wird. Nach dem Aushärten wird das Wachs ausgeschmolzen, wodurch eine Hohlform zum Eingießen von geschmolzenem Metall entsteht.

- SandgussBeim Sandguss hingegen wird Sand zur Herstellung der Form verwendet. Die Form entsteht, indem Sand um ein Modell des zu gießenden Teils gepackt wird. Dieses wird anschließend entfernt, wodurch ein Hohlraum entsteht, der mit geschmolzenem Metall gefüllt wird. Sandguss ist ein kostengünstigeres Verfahren zur Herstellung größerer Teile, bietet jedoch nicht die gleiche Detailgenauigkeit und Oberflächengüte wie Feinguss.

In diesem Artikel werden wir untersuchen Fünf wesentliche Unterschiede zwischen Feinguss und Sandguss, wobei der Schwerpunkt auf Faktoren wie Kosten, Genauigkeit, Vorlaufzeiten, Materialkompatibilität und Anwendungen liegt.

Hauptunterschied 1: Oberflächenbeschaffenheit und Maßgenauigkeit

Feinguss vs. Sandguss: Was bietet eine bessere Oberflächengüte?

Einer der bedeutendsten Unterschiede zwischen Feinguss Und Sandguss ist die Oberflächenbeschaffenheit Und Maßgenauigkeit der hergestellten Teile. Diese Faktoren spielen oft eine entscheidende Rolle bei der Entscheidung, welches Gussverfahren für eine bestimmte Anwendung am besten geeignet ist.

Feinguss

Der Feinguss Prozess, oft bezeichnet als Wachsausschmelzverfahren, führt zu Teilen mit einer glatten Oberfläche, die typischerweise nur eine minimale Nachbearbeitung erfordert. Die hochwertige Keramikschale Die zur Herstellung der Form verwendete Form verleiht dem Feinguss einen erheblichen Vorteil hinsichtlich der Oberflächenqualität. Aus diesem Grund Feinguss wird häufig verwendet für komplexe Geometrien, komplizierte Designsund Komponenten, die erfordern feine Details und hohe Oberflächenqualität. Teile, die mit diesem Verfahren hergestellt werden, erfordern im Allgemeinen weniger Nacharbeit als Teile, die von Sandguss, was hilft, Zeit und Arbeitskosten zu sparen.

Die Präzision von Feinguss ermöglicht die Herstellung von Teilen mit glatteren Oberflächen und deutlich weniger sichtbarer Textur. Dies macht es ideal für Teile mit hohen Oberflächenanforderungen, insbesondere für solche in Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der Elektronik. Die Fähigkeit des Prozesses, hohe Präzision bedeutet auch, dass es in der Lage ist, komplizierte Mikromerkmale die mit anderen Gussverfahren nur schwer zu erreichen wären.

Sandguss

Im Gegensatz, Sandguss neigt dazu, Teile mit einem rauere Oberflächenbeschaffenheit, erfordert zusätzliche Nachgussprozesse wie zum Beispiel Bearbeitung, Schleifen, oder Kugelstrahlen um die erforderlichen Toleranzen einzuhalten. Die Form selbst besteht aus verdichtetem Sand, was zu einer strukturiert Oberfläche. Diese Rauheit kann Herausforderungen mit sich bringen, wie zum Beispiel Porosität (winzige Löcher oder Hohlräume), die die mechanischen Eigenschaften oder das ästhetische Erscheinungsbild des fertigen Teils beeinträchtigen können. Während Sandguss ist für viele industrielle Anwendungen ausreichend, es ist jedoch im Allgemeinen nicht für Teile geeignet, die eine feine Oberflächenbeschaffenheit ohne erhebliche Nachbearbeitung erfordern.

Darüber hinaus kann die Oberflächenbeschaffenheit auch durch die Wahl des verwendeten Sandes, den Formprozess und die Komplexität des Designs beeinflusst werden. Sandguss ist eine praktikablere Option für Teile, bei denen Rauheit akzeptabel ist oder wo die Teile relativ einfach und erfordern nicht hohe kosmetische Qualität.S.

Vergleich der Maßgenauigkeit

- Feinguss bietet in der Regel überlegene Maßgenauigkeit, mit Teilen, die mit Toleranzen von so eng wie ±0,005 Zoll (0,13 mm). Diese Präzision macht es ideal für Anwendungen, die erfordern komplexe Geometrien und Teile mit hohe Leistungsstandards, wie sie in der Luft- und Raumfahrt Und Medizinindustrie. Aufgrund der hohen Präzision Feinguss kann häufig die Notwendigkeit einer maschinellen Bearbeitung oder anderer sekundärer Prozesse überflüssig machen.

- Sandgusshat im Vergleich dazu mehr großzügige Toleranzen, typischerweise im Bereich von ±0,015 bis ±0,050 Zoll (0,38 mm bis 1,27 mm), abhängig von der Größe und Komplexität des Teils. Während dies für viele Industriekomponenten akzeptabel sein kann, Sandguss greift zu kurz, wenn es um Teile geht, die sehr detaillierte und präzise DesignvorgabenFür hochpräzise Anwendungen, Feinguss ist oft die bevorzugte Wahl aufgrund seiner überlegenen Maßgenauigkeit.

Wenn Ihr Projekt Teile mit feine Oberflächen Und enge Toleranzen, Feinguss ist wahrscheinlich die bessere Option. Andererseits Sandguss ist eine solide Wahl für Anwendungen, bei denen Kosteneffizienz wird priorisiert und Oberflächenbeschaffenheit und Toleranzen können weniger kritisch sein.

Hauptunterschied 2: Kosten und Produktionsvolumen

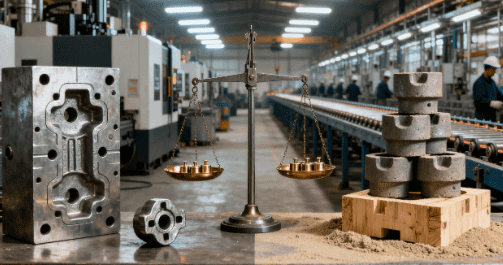

Kosten für Feinguss vs. Sandguss

Die Kosten sind oft einer der wichtigsten Faktoren bei der Entscheidung zwischen Feinguss Und Sandguss. Während Feinguss ist bekannt für seine Präzision und die Fähigkeit, komplexe Designs zu handhaben, ist es im Allgemeinen teurer aufgrund der Art des Prozesses.

Feinguss

Die höheren Kosten, die mit Feinguss stammen aus der Herstellung der Formen. Diese Formen bestehen typischerweise aus Wachsmuster die beschichtet sind mit einem Keramikschale, das dann gebrannt wird, um die endgültige Form zu erstellen. Die arbeitsintensive Natur des Prozesses, kombiniert mit den benötigten hochwertigen Materialien (wie Keramik Und Wachs), macht Feinguss teurer. Darüber hinaus erfordert der Prozess mehrere Schritte zu vervollständigen, einschließlich Wachsinjektion, Rohbau, Und Wachsentfernung, die alle zu den Kosten beitragen.

Feinguss ist oft besser geeignet für small to medium production runs von high-precision parts, particularly when the requirements for detail Und Leistung outweigh the importance of cost.

Sandguss

Im Gegensatz, Sandguss is far more cost-effective, especially for large parts or high-volume production runs. The molds are created using a relatively inexpensive material—sand—combined with a binder to help shape it. Because the materials are low-cost and the process is less labor-intensive, Sandguss is typically more affordable. Moreover, Sandguss molds can be reused multiple times, further reducing costs for high-volume production.

For larger parts oder mass production, Sandguss is usually the preferred method because it offers significant cost savings compared to Feinguss. However, when hohe Präzision Und fine detailing are required, Feinguss will still be the go-to choice despite the higher cost.

Überlegungen zum Produktionsvolumen

- Feinguss is ideal for low to medium production runs, especially when hohe Präzision is required. However, due to the higher tooling and labor costs, Feinguss becomes less cost-effective for large-volume production.

- Sandguss is well-suited for high-volume manufacturing, especially of larger parts that do not require the fine accuracy and high finish associated with Feinguss. The Kosteneffizienz von Sandguss makes it a top choice for applications like engine blocks, large housings, Und heavy-duty components.

Hauptunterschied 3: Materialoptionen

Material Compatibility in Investment Casting vs Sandguss

Both Feinguss Und Sandguss offer a broad range of materials, but the material choices available for each process vary in terms of compatibility, cost, and performance characteristics.

Feinguss

Feinguss allows for a broader selection of materials, including high-performance alloys Und specialized metals. The process can accommodate materials such as stainless steel, aluminum, bronze, brass, Und superalloys (such as titanium, nickel-based alloys, Und cobalt-based alloys). These metals are ideal for applications that require high strength, resistance to corrosion, or the ability to perform under extreme conditions. The fine detailing achievable in Feinguss makes it the go-to process for Luft- und Raumfahrt, medical, Und automotive components that need specialized alloys with exacting properties.

Sandguss

Sand casting also offers a wide range of material options, although it is generally more limited in terms of specialized alloys. It is most commonly used with ferrous Und non-ferrous metals wie zum Beispiel gray iron, aluminum, bronze, Und brass. While it can also be used for steel alloys, it is generally not as suitable for higher-performance materials like superalloys. The process is better suited for cast iron Und aluminum alloys, making it more suitable for large, simpler parts used in industries like Konstruktion, schwere Maschinen, Und automotive.

| Material Type | Feinguss | Sandguss |

|---|---|---|

| Steel | Yes (including high-alloy steels) | Yes (standard carbon steel) |

| Aluminium | Ja | Ja |

| Bronze & Brass | Ja | Ja |

| Iron | Ja | Yes (including gray iron) |

| Titan | Ja | Beschränkt |

Hauptunterschied 4: Vorlaufzeit und Bearbeitungszeit

Investment Casting vs Sandguss: Which Has a Shorter Lead Time?

When comparing the lead time Und turnaround times of Feinguss Und Sandguss, it’s essential to consider the different complexities involved in each process.

Feinguss

Feinguss, while known for its precision, can have a longer lead time. This is primarily due to the intricate process of creating Wachsmuster, followed by coating them with a Keramikschale and allowing it to dry. The time required to produce these molds can be significant, especially for complex designs. The wax pattern creation process involves meticulous attention to detail to ensure that the final part matches the desired specifications.

However, once the molds are created, the Gießverfahren itself can be relatively quick. After the wax is melted out, the molten metal is poured into the mold, which is a much faster step. As a result, Feinguss is generally preferred for low to medium production runs oder prototyping when Präzision Und detail are critical, despite the longer initial mold creation time.

Sandguss

On the other hand, Sandguss tends to have a shorter lead time compared to Feinguss, primarily because of its simpler mold-making process. Sand molds are created by compacting sand around a pattern, which is much faster than the intricate mold-making process of Feinguss. Additionally, sand molds can be reused, which further shortens lead times for repeat orders and high-volume productions.

Sand casting can often be completed more quickly for large parts oder mass production runs, especially if the parts do not require highly detailed or complex features. It’s an excellent choice when fast turnaround is essential and when the focus is more on cost-effectiveness rather than Präzision.

In summary, if you are looking for fast lead times für large-volume production, Sandguss is likely the better choice. However, if your project requires hohe Präzision Und detailed designs, Feinguss will require a longer lead time but ultimately provide superior results.

Hauptunterschied 5: Anwendungseignung

Welches Gießverfahren ist das richtige für Ihre Anwendung?

When deciding between Feinguss Und Sandguss, it’s essential to consider which process is best suited for the requirements of your specific application. Both casting methods have their strengths, but the decision depends on factors such as part complexity, volume, and performance needs.

Feinguss

Feinguss is ideal for parts that require hohe Präzision, komplizierte Designs, Und enge Toleranzen. Its ability to produce komplexe Geometrien with detailed features makes it a top choice for industries that demand high-performance parts.

- Luft- und Raumfahrt: For producing lightweight, high-strength components like turbine blades, Feinguss ensures both Präzision Und Leistung under extreme conditions.

- Automobilindustrie: When manufacturing components like engine blocks, Ventile, oder turbochargers, Feinguss is used for its ability to produce highly detailed Und complex parts that require durability and strength.

- Medizinprodukte: The need for feine Details, biocompatibility, Und Präzision in components like surgical tools oder prosthetics makes Feinguss the go-to method.

- Energy: Critical components such as Ventile, seals, Und turbines benefit from the superior precision and material versatility offered by Feinguss.

Given the nature of these industries, Feinguss is often the best choice when high Leistung Und Präzision are required, particularly for low to medium volume runs von complex parts.

Sandguss

Während Feinguss excels in Präzision, Sandguss is typically more suited for larger, less complex parts. This casting method is ideal for parts where Kosteneffizienz is a top priority, and the parts don’t require the level of detail oder Präzision that Feinguss provides.

- Konstruktion: Sand casting is widely used for producing large, simple components like manhole covers, construction machinery parts, Und heavy-duty castings.

- Schwere Maschinen: Components that require Stärke but don’t need fine surface finishes, such as engine blocks Und gear housings, can be effectively manufactured using Sandguss.

- Industrielle Ausrüstung: Parts that need to be both functional Und cost-effective, like Pumps, Ventile, Und bearing housings, are often produced using Sandguss because of its low material costs and efficiency for large production runs.

For industries where mass production Und cost efficiency are more critical than fine detailing, Sandguss offers a practical solution. This method is ideal for larger parts oder high-volume production von simple geometries that do not require precision machining oder enge Toleranzen.

Abschluss

In conclusion, both Feinguss Und Sandguss have their place in the manufacturing world. The right choice depends on factors like material type, production volume, cost constraints, and the precision required for the part. Feinguss shines when high accuracy and detailed surface finishes are required, whereas Sandguss remains the go-to method for large, simpler parts that prioritize cost-effectiveness.

By understanding the key differences between investment casting and sand casting, you can select the casting process that best meets the specific needs of your project, ensuring both quality Und efficiency.

Häufig gestellte Fragen

1. Welches Verfahren ist für große Teile besser?

Sand casting is typically the better option for producing large parts. The sand molds can be easily scaled to accommodate bigger components, and the process is more cost-effective for mass production. Sand casting is often the go-to method for industries that require large, simple shapes in bulk.

2. Is Feinguss suitable for high-volume production?

Feinguss is generally better suited for low to medium-volume production due to its higher cost. However, for specialized parts that require high precision and complex geometries, investment casting can be used effectively in high-volume applications where accuracy justifies the additional cost.

3. Kann Feinguss für komplizierte Designs verwendet werden?

Yes, Feinguss excels at producing komplizierte Designs und Teile mit komplexe Geometrien. The precision of the process allows for the creation of fine details and tight tolerances, making it ideal for applications in industries like aerospace and medical devices.

4. Welches Verfahren eignet sich besser für das Prototyping?

Feinguss is often the preferred method for prototyping, especially when high accuracy Und functional prototypes are needed quickly. The process allows for rapid creation of detailed and dimensionally accurate prototypes, enabling efficient testing and adjustments.

5. Can Sandguss achieve tight tolerances?

Sand casting typically does not offer the same level of precision as Feinguss and is best suited for parts with moderate tolerances. While it can still produce functional parts with reasonable accuracy, it generally requires additional finishing to meet tight tolerance specifications.

Bleiben Sie mit uns in Verbindung

Vielen Dank fürs Lesen! Wir hoffen, dieser Blogbeitrag hat Ihnen wertvolle Einblicke und Inspirationen zum Thema Akustikdecken gegeben. Wenn Ihnen der Inhalt gefallen hat und Sie über die neuesten Trends, Tipps und Einblicke hinter die Kulissen auf dem Laufenden bleiben möchten, würden wir uns freuen, mit Ihnen über die sozialen Medien in Kontakt zu treten.

📘 Folgen Sie uns auf Facebook: Shanghai Leierwo Industriehandel Co., Ltd.

Treten Sie unserer wachsenden Community bei, in der wir Expertenratschläge, Produkthighlights und interaktive Diskussionen mit Fachleuten und Design-Enthusiasten aus der ganzen Welt teilen.

Lassen Sie uns das Gespräch fortsetzen – wir sehen uns dort!

Produktkategorien

- Ventilteile

- Wasserpumpenteile

- Lagergehäuseteile

- Druckgussteile

- Pumpenprodukte aus Edelstahl

- Pumpenprodukte aus Gusseisen

- Ventilteile für den Automobilgebrauch

- Autoteile

- Ventilteile für den zivilen Gebrauch

- Vakuumpumpenteile KF