8 herausragende Vorteile des Feingusses für komplexe Teile

Inhaltsverzeichnis

Einführung

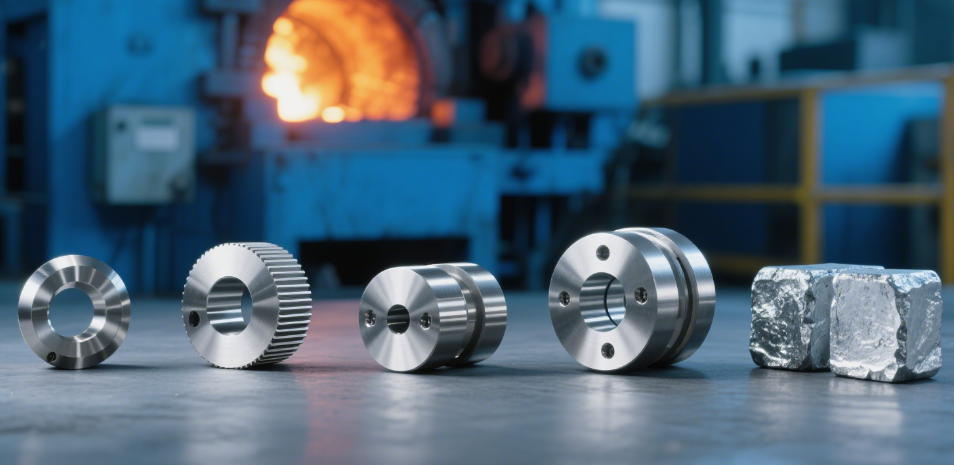

Feinguss, auch Feinguss oder Wachsausschmelzverfahren genannt, ist ein anspruchsvolles Fertigungsverfahren, das für die Produktion komplexer und hochpräziser Metallkomponenten bekannt ist. Dieses Verfahren eignet sich besonders für Branchen, die komplexe Geometrien, enge Toleranzen und höchste Oberflächengüten erfordern. Mithilfe eines mit einer Keramikhülle überzogenen Wachsmodells wird geschmolzenes Metall in die Form gegossen, um das gewünschte Teil herzustellen. Dank seiner Vielseitigkeit eignet sich das Feingussverfahren ideal für die Herstellung von Komponenten in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und dem Maschinenbau.

1. Außergewöhnliche Präzision und Maßgenauigkeit

Einer der Hauptvorteile dieses Präzisionsgussverfahrens ist die Herstellung von Teilen mit herausragender Genauigkeit und Maßhaltigkeit. Die Toleranzen können bis zu ±0,005 Zoll pro Zoll betragen und gewährleisten, dass jedes Bauteil den strengen Spezifikationen entspricht. Diese Präzision reduziert den Bedarf an aufwendiger Nachbearbeitung und maschineller Bearbeitung, spart Zeit und senkt die Produktionskosten.

Darüber hinaus stellt die erreichte Genauigkeit sicher, dass kritische Teile – wie Turbinenschaufeln für die Luft- und Raumfahrt, Motorkomponenten für Kraftfahrzeuge und medizinische Implantate – perfekt in ihre Baugruppen passen. Durch die originalgetreue Nachbildung von Wachsmodellen in den fertigen Metallteilen können Konstrukteure komplexe Merkmale integrieren, die mit herkömmlichen Guss- oder Bearbeitungsverfahren nur schwer oder gar nicht realisierbar wären. Diese hohe Genauigkeit verbessert Leistung und Zuverlässigkeit, insbesondere in Branchen, in denen Sicherheit und Präzision oberste Priorität haben.

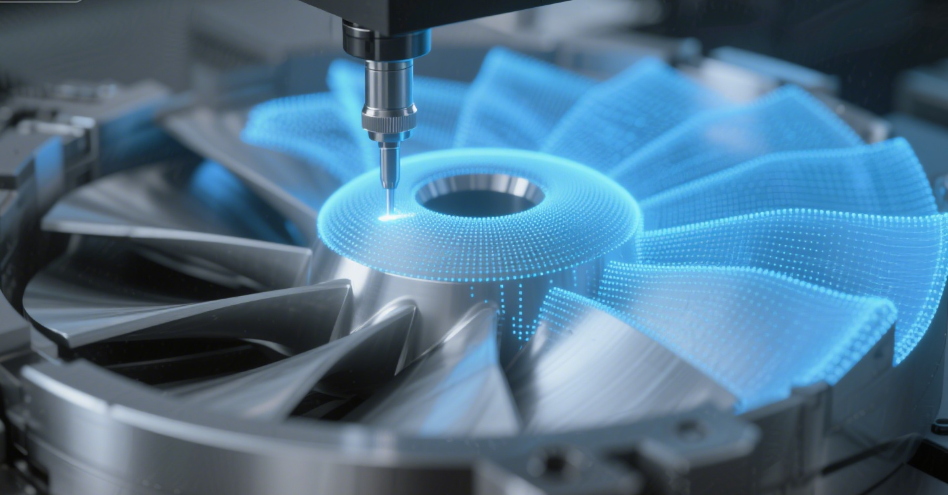

2. Fähigkeit zur Herstellung komplexer Geometrien

Dieses Gussverfahren eignet sich hervorragend für die Herstellung von Bauteilen mit komplexen Formen und feinen Details, die mit herkömmlichen Methoden nur schwer zu fertigen sind. Durch die Verwendung von Wachsmodellen können Hinterschnitte, dünne Wände, Innenkanäle und Gitterstrukturen in einem einzigen Schritt geformt werden. Diese Flexibilität vereinfacht Konstruktions- und Montageprozesse und ist daher besonders wertvoll für Anwendungen, die Strukturoptimierung, Gewichtsreduzierung oder Leistungseffizienz erfordern.

Beispielsweise erfordern Komponenten in der Luft- und Raumfahrt wie Turbinenschaufeln, Brennkammerelemente und komplexe Leitungssysteme Geometrien, die den Luftstrom optimieren und gleichzeitig den Materialeinsatz minimieren. Auch chirurgische Instrumente und orthopädische Implantate im medizinischen Bereich profitieren von komplexen Konturen, die die Funktionalität und die Behandlungsergebnisse verbessern. Da dieser Prozess solch komplexe Designs in einem Schritt ermöglicht, reduziert er auch die Anzahl der benötigten Einzelteile in einer Baugruppe, was die Produktion rationalisiert und den Montageaufwand reduziert.

3. Überlegene Oberflächenqualität

Mit diesem Präzisionsverfahren hergestellte Komponenten weisen oft außergewöhnlich glatte Oberflächen auf und erreichen Rauheitswerte von 125 RMS oder besser. Diese hochwertige Oberfläche reduziert oder eliminiert den Bedarf an zusätzlicher Bearbeitung oder Politur, was Zeit und Kosten spart.

Eine hochwertige Oberflächenbeschaffenheit ist nicht nur für das Aussehen, sondern auch für die Funktionalität entscheidend. Medizinische Instrumente und Implantate benötigen beispielsweise Oberflächen, die die Bakterienhaftung minimieren und leicht zu sterilisieren sind. In der Luft- und Raumfahrt sowie im Automobilbereich tragen glatte Oberflächen dazu bei, Reibung zu reduzieren, die Aerodynamik zu verbessern und die mechanische Effizienz zu steigern. Durch die Herstellung von Teilen mit hervorragender Oberflächenqualität direkt aus der Form können Hersteller viele Nachbearbeitungsschritte überspringen, ohne die Leistung zu beeinträchtigen.

4. Breite Materialkompatibilität

Feinguss unterstützt eine breite Palette von Metalllegierungen, darunter Edelstahl, Kohlenstoffstahl, Aluminiumlegierungen, Nickel-basierte Superlegierungen und Kupferlegierungen. Diese Vielseitigkeit ermöglicht es Herstellern, für jede Anwendung das optimale Material auszuwählen und dabei Faktoren wie Festigkeit, Korrosionsbeständigkeit, thermische Stabilität und Verschleißfestigkeit abzuwägen.

Beispielsweise werden für Luft- und Raumfahrtkomponenten häufig Superlegierungen benötigt, die extrem hohen Temperaturen und mechanischen Belastungen standhalten, während medizinische Implantate auf biokompatiblen Edelstahl angewiesen sind, um Sicherheit und langfristige Leistung zu gewährleisten. Auch Kupfer- und Aluminiumlegierungen werden aufgrund ihrer hervorragenden Leitfähigkeit und ihres geringen Gewichts häufig in der Automobil- und Elektroindustrie eingesetzt. Die breite Materialkompatibilität des Feingusses ermöglicht es Ingenieuren, anspruchsvolle Anwendungsanforderungen zu erfüllen, ohne Kompromisse bei Designkomplexität oder Leistung eingehen zu müssen.

5. Geringerer Bedarf an Nachbearbeitung

Dank der Fähigkeit, nahezu die gesamte Form zu erhalten, minimiert dieses Gussverfahren den Materialabfall und reduziert die Notwendigkeit einer Nachbearbeitung. Die Teile werden mit hoher Präzision hergestellt, wodurch häufig zusätzliche Arbeitsschritte wie Fräsen, Drehen oder Schleifen entfallen.

Diese Effizienz spart Zeit und Kosten und unterstützt gleichzeitig nachhaltigere Fertigungsverfahren. So können beispielsweise in der Automobil-Großserienproduktion durch die Reduzierung der Nachbearbeitung jährlich Tausende von Arbeitsstunden und erhebliche Mengen an Rohmaterial eingespart werden. Darüber hinaus verringert die endkonturnahe Fertigung den Energieverbrauch und verbessert so die Umweltbilanz, ohne die Qualität der fertigen Teile zu beeinträchtigen.

6. Skalierbarkeit für kleine und große Produktionsläufe

Feinguss ist äußerst anpassungsfähig und eignet sich sowohl für die Prototypenfertigung in kleinen Stückzahlen als auch für die Großserienproduktion. Ob Sie eine begrenzte Anzahl von Prototypen zur Designvalidierung oder Tausende komplexer Teile für die Serienproduktion herstellen, Feinguss lässt sich effizient skalieren, um die Produktionsanforderungen zu erfüllen.

Diese Skalierbarkeit ist besonders in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt und der Unterhaltungselektronik von Vorteil, wo schnelles Prototyping und kurze Lieferzeiten entscheidend sind. Designer können Prototypen schnell iterieren, ohne mehrfach in teure Werkzeuge investieren zu müssen. Bei großen Produktionsläufen sorgen automatisierte Wachsmodellherstellung und Keramikschalenbeschichtung für gleichbleibende Qualität und erhöhen gleichzeitig den Durchsatz. Das macht den Feinguss zu einer äußerst vielseitigen Lösung für alle Produktionsvolumina.

7. Verbesserte mechanische Eigenschaften

Mit diesem Verfahren hergestellte Teile weisen oft überlegene mechanische Eigenschaften auf, darunter eine erhöhte Zugfestigkeit, verbesserte Ermüdungsbeständigkeit und erhöhte Härte. Kontrolliertes Abkühlen und Erstarren fördern feinkörnige Mikrostrukturen, stärken das Metall und verbessern die Haltbarkeit.

Diese verbesserten Eigenschaften sind für Hochleistungskomponenten unerlässlich. Turbinenschaufeln in der Luft- und Raumfahrt beispielsweise arbeiten unter extremen Drehzahlen, thermischen Belastungen und Umweltbedingungen. Auch im Energie- und Automobilsektor halten Präzisionsgussteile wiederholten mechanischen Belastungen stand, was den Wartungsbedarf reduziert und die Lebensdauer verlängert.

8. Kosteneffizienz bei komplexen Teilen

Obwohl die anfänglichen Werkzeug- und Einrichtungskosten beim Feinguss im Vergleich zu einfacheren Gussverfahren höher sein können, erweist sich das Verfahren bei der Herstellung komplexer Teile in mittleren bis großen Stückzahlen als kostengünstig. Die Reduzierung des Materialabfalls, die Minimierung der Nachbearbeitung und die Möglichkeit, mehrere Merkmale in einem einzigen Bauteil zu kombinieren, senken die Stückkosten deutlich.

Zusätzlich, Feinguss macht die Montage mehrerer Teile zur Herstellung komplexer Geometrien überflüssig. Beispielsweise kann eine Mehrkomponentenbaugruppe in der Luft- und Raumfahrt oder im Automobilbau oft durch ein einziges Feingussteil ersetzt werden, was Montageaufwand, Befestigungselemente und Prüfkosten spart. Die kumulativen Einsparungen bei Produktion, Material und Montage machen Feinguss zu einer äußerst wirtschaftlichen Wahl für komplexe und leistungsstarke Komponenten.

Vergleich des Feingusses mit anderen Gussverfahren

| Besonderheit | Feinguss | Sandguss | Druckguss |

|---|---|---|---|

| Präzision | Hoch | Niedrig | Medium |

| Oberflächenbeschaffenheit | Exzellent | Rauh | Gut |

| Komplexe Geometriefähigkeit | Exzellent | Beschränkt | Gut |

| Materialauswahl | Breit | Beschränkt | Beschränkt |

| Produktionsvolumen | Niedrig bis Hoch | Hoch | Hoch |

| Sekundärbearbeitung | Minimal | Umfangreich | Mäßig |

Abschluss

Feinguss Feinguss ist ein herausragendes Fertigungsverfahren für die Herstellung komplexer, hochpräziser Metallkomponenten. Seine Fähigkeit, außergewöhnliche Maßgenauigkeit, komplexe Geometrien und hochwertige Oberflächen zu erzielen, macht es unverzichtbar in Branchen, in denen Leistung und Zuverlässigkeit entscheidend sind. Die Vielseitigkeit bei der Materialauswahl und die Skalierbarkeit der Produktion steigern seine Attraktivität zusätzlich. Da die Industrie weiterhin anspruchsvollere und effizientere Komponenten verlangt, bleibt Feinguss eine strategische Wahl für Hersteller, die diesen steigenden Anforderungen gerecht werden wollen.

Häufig gestellte Fragen

F1: Welche Arten von Materialien können beim Feinguss verwendet werden?

Feinguss unterstützt eine breite Palette von Materialien, darunter Edelstahl, Kohlenstoffstahl, Aluminiumlegierungen und Superlegierungen. Diese Vielseitigkeit ermöglicht die Auswahl von Materialien, die den spezifischen Anforderungen jeder Anwendung am besten entsprechen.

F2: Wie schneidet Feinguss im Vergleich zu anderen Gussverfahren ab?

Im Vergleich zu Sandguss und Druckguss bietet Feinguss eine höhere Präzision, bessere Oberflächengüten und die Möglichkeit, komplexere Geometrien herzustellen. Allerdings können höhere Werkzeugkosten anfallen, die jedoch durch die Vorteile hinsichtlich Präzision und Materialeffizienz ausgeglichen werden.

F3: Ist Feinguss sowohl für kleine als auch für große Produktionsläufe geeignet?

Ja, Feinguss ist äußerst anpassungsfähig und kann sowohl für die Kleinserien- als auch für die Großserienproduktion skaliert werden, sodass es für eine Vielzahl von Fertigungsanforderungen geeignet ist.

F4: Welche Branchen profitieren am meisten vom Feinguss?

Branchen wie die Luft- und Raumfahrt, die Automobilindustrie, die Medizintechnik und der Maschinenbau profitieren erheblich vom Feinguss, da sich damit komplexe, hochpräzise Komponenten herstellen lassen.

F5: Ist beim Feinguss eine umfangreiche Nachbearbeitung erforderlich?

Aufgrund der hohen Präzision und der hervorragenden Oberflächenbeschaffenheit erfordert Feinguss oft nur eine minimale Nachbearbeitung, wodurch sowohl der Zeit- als auch der Kostenaufwand für zusätzliche Bearbeitungen reduziert wird.

F6: Können durch Feinguss Teile mit inneren Durchgängen oder Hohlprofilen hergestellt werden?

Ja, Feinguss eignet sich besonders gut für die Herstellung von Bauteilen mit inneren Durchgängen, Hohlräumen oder komplexen Hohlräumen. Das Wachsmodell kann Kerne enthalten, die diese inneren Merkmale bilden. So können Konstrukteure komplexe Geometrien herstellen, die mit herkömmlichen Gussverfahren nur schwer realisierbar wären. Dies ist besonders nützlich für Komponenten in der Luft- und Raumfahrt, Hydrauliksystemen und Wärmetauschern.

F7: Welche typischen Größenbereiche können bei Teilen im Feingussverfahren erreicht werden?

Feinguss ist äußerst vielseitig und kann Teile von wenigen Gramm bis zu mehreren zehn Kilogramm Gewicht produzieren. Kleine, detaillierte Komponenten wie medizinische Implantate oder komplexe Motorteile können neben größeren Komponenten für die Luft- und Raumfahrt oder Industriemaschinen gegossen werden, was Flexibilität für vielfältige Anwendungen bietet.

F8: Wie gewährleistet das Feingießen Wiederholbarkeit und Konsistenz in der Produktion?

Die Verwendung präziser Wachsmodelle und keramischer Schalenformen gewährleistet eine hohe Wiederholgenauigkeit. Sobald das Formdesign finalisiert ist, können mehrere Teile mit gleichbleibenden Abmessungen, mechanischen Eigenschaften und Oberflächenqualität hergestellt werden. Automatisierte Produktionssysteme erhöhen die Konsistenz zusätzlich und machen das Feingussverfahren ideal für Prototypen und die Massenproduktion.

F9: Gibt es Einschränkungen hinsichtlich der Komplexität von Designs, die im Feingussverfahren hergestellt werden können?

Während Feinguss hochkomplexe Geometrien verarbeiten kann, erfordern extrem große oder extrem dünne Komponenten unter Umständen zusätzliche Designüberlegungen. Ingenieure arbeiten oft eng mit Gussspezialisten zusammen, um Wandstärken, Entformungsschrägen und Stützstrukturen zu optimieren und so eine erfolgreiche, fehlerfreie Produktion zu gewährleisten.

F10: Wie trägt Feinguss zur Nachhaltigkeit in der Fertigung bei?

Feinguss reduziert Materialabfall durch die Möglichkeit der endkonturnahen Fertigung, d. h. die Teile werden nahezu endabmessungsnah gegossen. Im Vergleich zu anderen Gussverfahren fallen weniger Bearbeitungsschritte und weniger Ausschuss an. Wiederverwendbare Wachsmodelle und effiziente Ofentechnologien tragen zudem zu einem geringeren Energieverbrauch und einer besseren Umweltbilanz bei.

F11: Kann Feinguss für die Prototypenentwicklung verwendet werden?

Ja, Feinguss eignet sich ideal für die schnelle Prototypenentwicklung von Metallkomponenten. Designer können präzise Prototypen erstellen, die Material, Oberflächenbeschaffenheit und mechanische Eigenschaften des Endteils möglichst genau nachbilden. Dies ermöglicht Funktionstests und Designvalidierungen vor der Serienproduktion.

Bleiben Sie mit uns in Verbindung

Vielen Dank fürs Lesen! Wir hoffen, dieser Blogbeitrag hat Ihnen wertvolle Einblicke und Inspirationen zum Thema Akustikdecken gegeben. Wenn Ihnen der Inhalt gefallen hat und Sie über die neuesten Trends, Tipps und Einblicke hinter die Kulissen auf dem Laufenden bleiben möchten, würden wir uns freuen, mit Ihnen über die sozialen Medien in Kontakt zu treten.

📘 Folgen Sie uns auf Facebook: Shanghai Leierwo Industriehandel Co., Ltd.

Treten Sie unserer wachsenden Community bei, in der wir Expertenratschläge, Produkthighlights und interaktive Diskussionen mit Fachleuten und Design-Enthusiasten aus der ganzen Welt teilen.

Lassen Sie uns das Gespräch fortsetzen – wir sehen uns dort!

Produktkategorien

- Ventilteile

- Wasserpumpenteile

- Lagergehäuseteile

- Druckgussteile

- Pumpenprodukte aus Edelstahl

- Pumpenprodukte aus Gusseisen

- Ventilteile für den Automobilgebrauch

- Autoteile

- Ventilteile für den zivilen Gebrauch

- Vakuumpumpenteile KF