الحديد الزهر مقابل الفولاذ الكربوني: تحديان رئيسيان، والاختيار الذكي هو المفتاح!

جدول المحتويات

مقدمة

في ظلّ المشهد الصناعيّ الواسع، يُعدّ اختيار المادة المناسبة أمرًا بالغ الأهمية لنجاح المنتج وأدائه وطول عمره. ومن بين أكثر السبائك الحديدية شيوعًا وتنوعًا الحديد الزهر والفولاذ الكربوني. ورغم أن كليهما أساسيّان لصناعات لا تُحصى، إلا أن خصائصهما وحدودهما المتميّزة تُشكّل تحدياتٍ كبيرةً للمهندسين والمصنّعين. إنّ فهم الاختلافات الجوهرية بين الحديد الزهر والفولاذ الكربوني ليس مجرد تمرين أكاديميّ؛ بل هو قرار استراتيجيّ حاسم يؤثّر مباشرةً على الأداء الوظيفيّ والتكلفة والسلامة. تهدف هذه التدوينة إلى تحليل التحديات الجوهرية المرتبطة بهذه الموادّ وتقديم دليل شامل لاختيار الموادّ بذكاء.

سنتعمق في الخصائص الميكانيكية الأساسية التي تميز الحديد الزهر والفولاذ الكربوني، ونستكشف مدى ملاءمتهما لمختلف التطبيقات الصعبة، ونسلط الضوء على عمليات التصنيع التي تُحسّن استخدامهما. في النهاية، سيكتسب مشتري الأعمال التجارية (B2B) رؤى قيّمة لاتخاذ قرارات مدروسة تُفضي إلى نتائج منتجات فائقة وكفاءة تشغيلية. الهدف هو توفير مواد مثالية لتحسين المنتجات وتلبية متطلبات التطبيقات العالمية الأكثر صعوبة.

فهم الأساسيات: الحديد الزهر مقابل الفولاذ الكربوني

يكمن الاختلاف الرئيسي بين الحديد الزهر والفولاذ الكربوني في محتواهما من الكربون، الذي يؤثر بشكل كبير على بنيتهما الدقيقة، وبالتالي على خصائصهما الميكانيكية. يُشكل هذا الاختلاف الجوهري إمكانية تطبيقهما في مختلف الصناعات، من صناعة السيارات إلى صب الصمامات وتصنيع المضخات.

الفرق الأساسي: محتوى الكربون

الفولاذ الكربوني سبيكةٌ أساسها الحديد، يتراوح محتواها من الكربون عادةً بين 0.05% و2.0%. يُعد تركيز الكربون عاملاً حاسماً في تحديد خصائصه؛ فزيادة الكربون تُعزز القوة عموماً، لكنها تُقلل اللدونة والمتانة. تُمكّن هذه الخاصية الفولاذ الكربوني من أداءٍ استثنائي في البيئات القاسية التي تنطوي على ضغطٍ عالٍ ودرجة حرارةٍ عالية.

على النقيض من ذلك، يُعدّ الحديد الزهر أيضًا سبيكة حديد-كربون، إلا أن محتواه من الكربون يتجاوز عادةً 2%، ويتراوح غالبًا بين 2% و4%. ينتج عن هذا التركيز العالي من الكربون بنية مجهرية مختلفة اختلافًا جوهريًا. يتواجد الكربون في الحديد الزهر بشكل أساسي على شكل جرافيت، مما يؤثر بشكل كبير على سلوكه الميكانيكي.

استكشاف الحديد الزهر

تنبع خصائص الحديد الزهر الفريدة بشكل رئيسي من وجود الجرافيت وتكوينه في بنيته. غالبًا ما يظهر هذا الجرافيت على شكل رقائق في الحديد الزهر الرمادي، مما يخترق البنية المعدنية ويقلل من قوة الشد واللدونة. ومع ذلك، يتميز الجرافيت بمقاومة ممتازة للتآكل، وتخميد للاهتزازات، وقابلية صب فائقة، مما يجعله مثاليًا للأشكال المعقدة. كما يتميز الحديد الزهر بقوة ضغط عالية.

يتم تصنيف أنواع مختلفة من الحديد الزهر حسب مورفولوجيا الجرافيت الخاصة بها:

• الحديد الزهر الرمادي: يحتوي على رقائق الجرافيت، مما يوفر خصائص تخميد جيدة وملاءمة للأشكال المعقدة مثل أسرّة أدوات الماكينة وكتل المحرك.

• الحديد المطاوع (الحديد الزهر العقدي): يتم إنتاجه عن طريق معالجة الحديد الزهر الرمادي المنصهر لتشكيل الجرافيت الكروي، مما يحسن بشكل كبير القوة والصلابة والمرونة مقارنة بالحديد الزهر الرمادي.

• الحديد الزهر القابل للطرق: يتم الحصول عليها عن طريق تلدين الحديد الزهر الأبيض، مما يؤدي إلى الحصول على الجرافيت المتكتل (الذي يشبه الكتل)، والذي يوفر خصائص موحدة ومقاومة للتآكل ومرونة جيدة وصلابة.

• الحديد الزهر الأبيض: يتميز بوجود الكربون على شكل كربيد الحديد (السمنتيت)، مما يجعله شديد الصلابة والهشاشة.

• سبائك الحديد الزهر: يحتوي على عناصر سبائك إضافية مثل السيليكون والمنجنيز والنيكل والكروم والموليبدينوم والألمنيوم والنحاس والبورون والفاناديوم لتحقيق خصائص محددة مثل مقاومة الحرارة ومقاومة التآكل أو مقاومة التآكل.

تعني هذه الاختلافات أنه في حين أن الحديد الزهر معروف عمومًا بصلابته وهشاشته، فإن أنواعًا معينة مثل الحديد المطاوع توفر خصائص ميكانيكية محسنة، مما يجعلها مناسبة لمجموعة أوسع من التطبيقات.

استكشاف الفولاذ الكربوني

يُصنف الفولاذ الكربوني بشكل عام، بناءً على محتواه من الكربون، إلى فولاذ منخفض ومتوسط وعالي الكربون، بالإضافة إلى أنواع إنشائية وفولاذية، وفولاذية للقطع الحر. مع زيادة محتوى الكربون، تزداد القوة والصلابة، وإن كان ذلك غالبًا على حساب قابلية السحب. مع ذلك، يتميز الفولاذ الكربوني عمومًا بقوة ومرونة وصلابة عالية. كما أن قدرته على تشكيل محاليل وأطوار صلبة متنوعة، مثل الفريت والأوستينيت، من خلال السبائك والمعالجة الحرارية، تُحسّن خصائصه بشكل أكبر.

تتميز الفولاذات منخفضة السبائك، التي تحتوي على كميات صغيرة (عادةً أقل من 5%) من عناصر السبائك، بتميزها. فهي تتميز بقوة وصلابة ومقاومة فائقة للتآكل مقارنةً بالفولاذ الكربوني العادي. على سبيل المثال، تحافظ الفولاذات المقاومة للحرارة البيرليتية على ثبات خصائصها الميكانيكية ومقاومة الأكسدة عند درجات حرارة تصل إلى 600-650 درجة مئوية، مما يجعلها ضرورية لمسخنات الغلايات وأنابيب البخار. تُعد هذه المواد حيوية للتطبيقات عالية الأداء في الصناعات التي تتطلب أداءً وثباتًا ومراقبة جودة صارمة، مثل صناعة السيارات والصمامات والمضخات.

التحدي الرئيسي الأول: الهشاشة ومقاومة الصدمات

من أهم التحديات عند اختيار هذه المواد هو إدارة اختلافاتها الجوهرية في الهشاشة ومقاومة الصدمات. قد يكون هذا الاختلاف عائقًا في التطبيقات التي تنطوي على أحمال ديناميكية أو إجهادات مفاجئة.

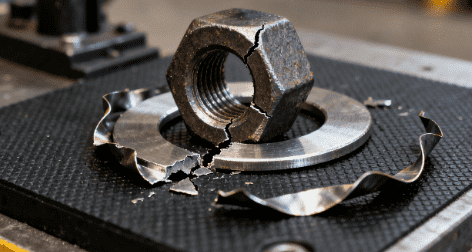

نقطة ضعف الحديد الزهر: الأحمال عالية التأثير

يُعرف الحديد الزهر بصلابته وهشاشته العالية، وخاصةً الحديد الزهر الرمادي، وذلك بفضل بنيته الدقيقة من الجرافيت المتقشر. هذا يجعله عرضة للتلف الكارثي تحت أحمال الصدمات العالية أو إجهادات الشد. يعمل الجرافيت كشقوق داخلية، مما يقلل من قدرة المادة على التشوه اللدن قبل الكسر. على سبيل المثال، غالبًا ما تكون تطبيقات مثل مكونات مركبات السكك الحديدية التي تتعرض لصدمات شديدة غير مناسبة للحديد الزهر التقليدي، حيث قد يؤدي نقص متانة المادة إلى أعطال خطيرة. تتطلب هذه الطبيعة الهشة تصميمًا دقيقًا وقيودًا في الاستخدام، وعادةً ما يقتصر استخدام الحديد الزهر على الحالات الثابتة أو منخفضة الصدمات حيث يمكن الاستفادة الكاملة من قوة ضغطه وخصائص التخميد لديه.

الفولاذ الكربونيقوة: اللدونة والصلابة

على النقيض من ذلك، يتميز الفولاذ الكربوني بمرونة وصلابة أفضل بكثير مقارنةً بالحديد الزهر. تسمح هذه اللدونة الفائقة للفولاذ الكربوني بامتصاص الطاقة والتشوه قبل الكسر، مما يجعله شديد المقاومة لأحمال الصدمات والتعب. هذا يجعل الفولاذ الكربوني المادة المفضلة للمكونات المعرضة لأحمال وصدمات ثقيلة، مثل هياكل مصانع الدرفلة، وقواعد المكابس الهيدروليكية، وأجزاء مركبات السكك الحديدية مثل الدعامات والإطارات الجانبية.

تُعد قدرة الفولاذ الكربوني على "الانحناء دون الانكسار" تحت الضغط ميزةً بالغة الأهمية في التطبيقات الديناميكية. علاوةً على ذلك، تُعزز الفولاذات منخفضة السبائك هذه الخصائص، مما يوفر متانة أكبر في مقاومة الصدمات وعمرًا افتراضيًا أطول للقطع. تُعدّ هذه المرونة تحت الضغط سببًا رئيسيًا لاستخدام الفولاذ الكربوني والفولاذ السبائكي في مكونات السيارات، مثل حوامل المحرك، وعلب ناقل الحركة، وأجزاء نظام الفرامل، حيث يُعد الأداء والثبات ومراقبة الجودة أمرًا بالغ الأهمية.

التحدي الرئيسي الثاني: حدود درجة الحرارة والضغط

تشكل ظروف التشغيل التي تنطوي على درجات حرارة وضغوط مرتفعة تحديًا حاسمًا آخر، مما يحدد المادة المناسبة للمهمة.

التنقل عبر الحدود الحرارية للحديد الزهر

يتميز الحديد الزهر عمومًا بنطاقات حرارة وضغط أكثر محدودية مقارنةً بالفولاذ الكربوني. على سبيل المثال، يُنصح عادةً باستخدام صمامات الحديد المرن لدرجات حرارة أقل من 150 درجة مئوية وضغوط لا تتجاوز 1.6 ميجا باسكال. عند تجاوز هذه الحدود، قد تتعرض مكونات الحديد الزهر، وخاصةً أجسام الصمامات، لتشوهات دقيقة تُهدد سلامتها وسلامتها التشغيلية. وجود الجرافيت، على الرغم من فوائده لبعض الخصائص، قد يُسهم أيضًا في انخفاض الاستقرار الحراري عند درجات الحرارة المرتفعة. هذا يجعل الحديد الزهر مثاليًا لتطبيقات مثل أنابيب المياه والغاز العادية في درجات الحرارة والضغوط المحيطة.

عند تصميم بيئات ذات درجات حرارة متقلبة أو ضغوط متوسطة إلى عالية، تتضح القيود الكامنة في الحديد الزهر. يتطلب هذا التحدي دراسة متأنية للمتطلبات الحرارية والضغطية الخاصة بكل تطبيق لتجنب تلف المواد قبل الأوان.

الفولاذ الكربونيأداء 's في ظل الظروف القاسية

يتميز الفولاذ الكربوني، وخاصةً الفولاذ السبائكي، بأداء فائق في بيئات ذات درجات حرارة وضغوط عالية. على سبيل المثال، تتحمل صمامات الفولاذ الكربوني درجات حرارة تصل إلى 350 درجة مئوية وضغوطًا تتراوح بين 1.6 و6.4 ميجا باسكال، مما يجعلها مناسبة لأنظمة البخار والغاز والمياه في ظروف أكثر صعوبة. يسمح التركيب المعدني المتأصل للفولاذ الكربوني، بفضل محتواه المنخفض من الكربون وقدرته على تكوين محاليل صلبة مستقرة وكربيدات (مثل السمنتيت، Fe3C)، بالحفاظ على خصائصه الميكانيكية في درجات الحرارة المرتفعة.

صُممت سبائك الفولاذ المتخصصة، مثل الفولاذ المقاوم للحرارة البرليتي، لأداء استثنائي في درجات حرارة أعلى، تصل إلى 650 درجة مئوية، مما يجعلها لا غنى عنها في البنية التحتية الحيوية للطاقة، مثل الغلايات وأنابيب البخار. هذه المتانة في الظروف القاسية تجعل الفولاذ الكربوني وسبائكه الخيار الأمثل للتطبيقات عالية الأداء في صناعات مثل البتروكيماويات، حيث تعمل أوعية الضغط والمفاعلات والمبادلات الحرارية تحت ضغط شديد.

متى تستخدم الحديد الزهر مقابل الفولاذ الكربوني: دليل شامل

يعتمد قرار استخدام الحديد الزهر بدلاً من الفولاذ الكربوني على تحليل شامل لمتطلبات التطبيق المحدد، بما في ذلك الخصائص الميكانيكية، وبيئة التشغيل، وقدرات المعالجة. تُعد عملية اتخاذ القرار هذه بالغة الأهمية لتحسين أداء المنتج وضمان فعاليته من حيث التكلفة.

فيما يلي تفصيل مقارن للمساعدة في عملية الاختيار:

| الميزة/الخاصية | الحديد الزهر (الخصائص النموذجية) | الفولاذ الكربوني (الخصائص النموذجية) |

| محتوى الكربون | >2.0% (على سبيل المثال، 2%–4%) | <2.0% (على سبيل المثال، 0.05%–2.0%) |

| البنية الدقيقة | الكربون في المقام الأول على شكل جرافيت (رقائق، كرويات، كتل) | الكربون على شكل كربيدات (سمنتيت)، مذاب في الفريت/الأوستينيت |

| قوة الشد | أقل عموما | أعلى بشكل عام |

| قوة الضغط | عالي | جيد |

| اللدونة/الصلابة | منخفض (هش)، وخاصة الحديد الزهر الرمادي | عالية (مرنة)، مقاومة جيدة للصدمات |

| تخميد الاهتزازات | ممتاز (بسبب الجرافيت) | معتدل |

| مقاومة التآكل | جيد (بسبب الجرافيت/الكربيدات) | جيد، خاصة مع نسبة أعلى من الكربون/السبائك |

| قابلية الصب | ممتاز (سيولة جيدة للأشكال المعقدة) | جيد، لكنه غالبًا ما يتطلب تحكمًا أكثر دقة للأشكال المعقدة |

| قابلية التصنيع | جيد (خاصة الحديد الزهر الرمادي بسبب الجرافيت) | جيد، لكنه يختلف حسب الصلابة ومحتوى الكربون |

| اللحام | صعب، وخاصة الحديد الزهر الرمادي | جيد بشكل عام، يختلف حسب محتوى الكربون |

| أقصى درجة حرارة (صمامات) | <150 درجة مئوية (حديد مطيل) | <350 درجة مئوية (فولاذ كربوني) |

| أقصى ضغط (صمامات) | <1.6 ميجا باسكال (حديد مطيل) | 1.6 – 6.4 ميجا باسكال (فولاذ كربوني) |

| مقاومة التآكل | يختلف، يمكن أن يكون الحديد المطاوع أفضل من الفولاذ الكربوني في الماء | جيد، تحسن بشكل ملحوظ مع السبائك |

| يكلف | أقل عمومًا (خاصةً الحديد المطاوع في أنظمة المياه) | أعلى بشكل عام |

التطبيقات المفضلة للحديد الزهر

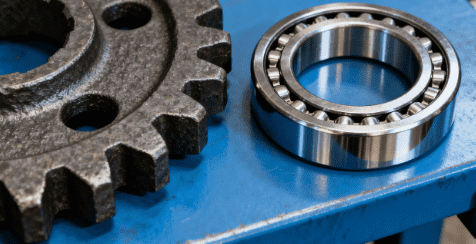

يتفوق الحديد الزهر في التطبيقات التي تتميز بخصائصه الفريدة. فقابليته الممتازة للصب تسمح بإنتاج أشكال معقدة ومعقدة، وهي ميزة كبيرة في عمليات الصب العامة. علاوة على ذلك، فإن قدرته الفائقة على تخميد الاهتزازات تجعله مثاليًا لأحواض أدوات الآلات، وكتل المحركات، والمكونات الهيدروليكية حيث يكون تقليل الضوضاء والاهتزاز أمرًا بالغ الأهمية. بالنسبة لأجسام الصمامات في أنابيب المياه أو الغاز منخفضة الضغط ودرجة الحرارة المحيطة، غالبًا ما يوفر الحديد المطاوع حلاً فعالاً من حيث التكلفة ومتينًا بما يكفي، حتى أنه يوفر قوة شد وخضوع مماثلة للفولاذ الكربوني في هذه البيئات، مع مقاومة أفضل للتآكل والأكسدة في بعض الأحيان.

يمكن أن تستفيد المكونات مثل أجسام صمامات الأمان، ومراوح المضخات الطاردة المركزية، وملحقات الصمامات والمضخات المختلفة من خصائص الحديد الزهر، وخاصة عندما يتم إنتاجها باستخدام تقنيات الصب الدقيقة مثل تلك التي تستخدم معالجة سول السيليكا.

التطبيقات المتطلبة الفولاذ الكربوني

يُعدّ الفولاذ الكربوني وسبائكه المختلفة لا غنى عنها في التطبيقات التي تتطلب قوة عالية ومتانة ممتازة ومقاومة لدرجات الحرارة والضغوط القصوى. في صناعات مثل صناعة السيارات، يُعدّ الفولاذ الكربوني والفولاذ السبائكي أساسيين في المكونات الرئيسية مثل حوامل المحرك، وعلب ناقل الحركة، ومكونات أنظمة الفرامل، حيث يلبيان متطلبات صارمة للأداء والاتساق ومراقبة الجودة. إن قدرة الفولاذ الكربوني على تحمل درجات الحرارة والضغط العاليين والظروف المسببة للتآكل تجعله المادة المفضلة لتصنيع الصمامات والمضخات، وخاصةً الصمامات وأجسام المضخات عالية الأداء.

تعتمد أجزاء الآلات الثقيلة، مثل هياكل مصانع الدرفلة وقواعد المكابس الهيدروليكية، والتي تتحمل أحمالًا ثابتة وديناميكية كبيرة، على قوة ومتانة الفولاذ الكربوني المصبوب العالية. وبالمثل، تُصنع مكونات مركبات السكك الحديدية، مثل الدعامات والهياكل الجانبية، والتي يجب أن تتحمل قوى وتأثيرات كبيرة، عادةً من الفولاذ الكربوني المصبوب. إن ثبات الفولاذ السبائكي الممتاز في درجات الحرارة العالية، مثل الفولاذ البرليتي المقاوم للحرارة، يجعله ضروريًا لتوليد الطاقة والصناعات البتروكيماوية، حيث تعمل المعدات تحت ضغوط حرارية وضغطية شديدة.

اعتبارات التصنيع والمعالجة الحديد الزهر مقابل الفولاذ الكربوني

إلى جانب خصائص المواد، تُعدّ قدرات التصنيع والمعالجة المرتبطة بالحديد الزهر مقارنةً بالفولاذ الكربوني بالغة الأهمية لمشتري الأعمال التجارية بين الشركات. تؤثر أساليب الإنتاج المختارة، ومستويات الدقة، وبروتوكولات ضمان الجودة بشكل مباشر على جودة المنتج النهائي وتكلفته ومدة التسليم.

قابلية التصنيع والمعالجة اللاحقة

يمكن تشغيل كلٍّ من الحديد الزهر والفولاذ الكربوني آليًا، إلا أن خصائصهما تؤثر على العملية. يتميز الحديد الزهر الرمادي، برقائقه الجرافيتية، بسهولة تشغيله، وغالبًا ما يتطلب تآكلًا أقل للأدوات. أما الفولاذ الكربوني، فرغم سهولة تشغيله آليًا، إلا أنه أكثر صلابة، خاصةً مع ارتفاع نسبة الكربون فيه، مما قد يتطلب استخدام أدوات أكثر متانة وتحسين معايير التشغيل.

يعتمد التصنيع الحديث بشكل كبير على قدرات التصنيع باستخدام الحاسب الآلي لتحقيق دقة أبعاد عالية وضمان توافق التجميع للصب الدقيق. بعد الصب الأولي، غالبًا ما تتطلب القطع عمليات تشطيب لاحقة مثل الحفر والخراطة واللولبة. يمكن للموردين الذين يقدمون خدمات متكاملة، بما في ذلك التصنيع باستخدام الحاسب الآلي الشامل، تقديم حلول شاملة من التصميم إلى المنتج النهائي، مما يحل مشاكل الإنتاج بجهد وقلق أقل.

عمليات الصب والدقة

يُعد اختيار عملية الصب أمرًا بالغ الأهمية لتحقيق الدقة والسلامة الهيكلية المطلوبة لمكونات كل من الحديد الزهر والفولاذ الكربوني. يُعدّ الصب الاستثماري (المعروف أيضًا باسم الصب الدقيق أو الصب بالشمع المفقود) والصب الرملي من الطرق الشائعة. يُعدّ الصب الاستثماري، وخاصةً عند استخدام عملية السيليكا سول، فعالًا للغاية في إنتاج أجزاء هيكلية معقدة بدقة عالية، وهو أمر بالغ الأهمية لصناعات مثل تصنيع الصمامات والمضخات.

تُحدث التقنيات المتقدمة، مثل الطباعة الصناعية ثلاثية الأبعاد والصب السريع، تحولاتٍ جذرية في مجال التصنيع، مقدمةً زخمًا ابتكاريًا لإنتاجٍ فعّال. تدعم هذه التقنيات مرونة التخصيص، وتلبي احتياجات الإنتاج الفردي، والدفعات الصغيرة، والواسع النطاق، كما تُمكّن من إنشاء نماذج أولية سريعة في غضون 7 إلى 30 يومًا، حسب طريقة الإنتاج. يُظهر الموردون المشاركون بنشاط في حلول الطباعة ثلاثية الأبعاد، والذين يتقنون تقنياتها المتقدمة، التزامًا بالريادة التكنولوجية والتصنيع المبتكر.

مراقبة الجودة والشهادات

الجودة أمرٌ لا غنى عنه في تصنيع الأجزاء المعدنية الدقيقة. وسواءً تم اختيار الحديد الزهر أو الفولاذ الكربوني، فإن وجود نظام شامل لمراقبة الجودة أمرٌ أساسي. يجب أن يغطي هذا النظام كل خطوة، بدءًا من شراء المواد الخام ومرورًا بعمليات التشغيل الآلي وانتهاءً بالفحص النهائي. بالنسبة للمكونات الأساسية، يُعد الالتزام الصارم بمعايير الرسم ومواصفات العميل أمرًا بالغ الأهمية.

تُعدّ شهادات مثل ISO 9001:2015 وIATF 16949:2016 بالغة الأهمية، لا سيما في صناعات مثل صناعة السيارات، حيث تُشير إلى متطلبات صارمة لأداء المكونات، والاتساق، ومراقبة الجودة. سيُطبّق شريك التصنيع الموثوق إجراءات تفتيش صارمة لضمان موثوقية كل مشروع وأدائه الأمثل، ويُرحّب بعمليات التفتيش من جهات خارجية أو تدقيق المصنع. علاوة على ذلك، يُمكن للمورد ذي الخبرة في صناعة الصب الدقيق وصب المعادن، بخبرة تتراوح بين 18 و20 عامًا في مجال التصنيع، أن يُقدّم خبرة قيّمة ويضمن الالتزام بأعلى معايير الجودة.

خاتمة

ثنائية الحديد الزهر مقابل الفولاذ الكربوني يُمثل الحديد الزهر تحديًا هندسيًا تقليديًا للمصنعين. فبينما يتميز الحديد الزهر بقابلية صب ممتازة، وقوة ضغط عالية، وخصائص تخميد للاهتزازات، إلا أنه يعاني من الهشاشة ومحدودية مقاومة درجات الحرارة والضغط. في المقابل، يتميز الفولاذ الكربوني بقوة ومتانة ومتانة فائقة وأداء قوي في الظروف القاسية، وإن كان ذلك غالبًا بتكلفة أعلى أو يتطلب معالجة أكثر تعقيدًا للتصاميم المعقدة.

يتطلب الاختيار الذكي فهمًا شاملًا لمتطلبات التطبيق، وخصائص المادة، وقدرات شريك التصنيع. يجب دراسة عوامل مثل متطلبات الخصائص الميكانيكية المحددة (القوة، والمتانة، ومقاومة التآكل)، وبيئة التشغيل (درجة الحرارة، والضغط، والوسائط المسببة للتآكل)، واعتبارات التصنيع (دقة الصب، وقابلية التشغيل، والتكلفة، ومدة التنفيذ، ومراقبة الجودة) بعناية.

بالاستفادة من إرشادات الخبراء، وتقنيات الصب المتقدمة، مثل الصب الاستثماري والطباعة ثلاثية الأبعاد، وأنظمة إدارة الجودة الصارمة، يمكن للمصنعين تحسين اختياراتهم من المواد لتلبية متطلبات التطبيقات العالمية. في نهاية المطاف، يكمن اختيار المادة المثالية لكل مشروع على حدة في تحقيق التوازن الأمثل بين الأداء والموثوقية والفعالية من حيث التكلفة.

الأسئلة الشائعة

س1: ما هو الفرق الأساسي بين الحديد الزهر و الفولاذ الكربوني?

ج١: يكمن الاختلاف الرئيسي بينهما في محتواهما من الكربون. عادةً ما يحتوي الحديد الزهر على أكثر من ٢١TP٣T من الكربون، بينما يحتوي الفولاذ الكربوني على أقل من ٢١TP٣T. يؤثر هذا المحتوى الكربوني بشكل كبير على بنيتهما الدقيقة وخصائصهما الميكانيكية.

س2: ما هي المادة الأفضل للتطبيقات ذات التأثير العالي؟

ج٢: يُعدّ الفولاذ الكربوني أفضل عمومًا للتطبيقات عالية التأثير نظرًا لمرونته ومتانته العالية، مما يسمح له بامتصاص الطاقة والتشوه قبل الكسر. أما الحديد الزهر، فهو أقل ملاءمةً لمثل هذه الأحمال الديناميكية، نظرًا لهشاشته.

س3: هل يمكن استخدام الحديد الزهر في البيئات ذات درجات الحرارة العالية أو الضغط العالي؟

ج٣: بشكل عام، للحديد الزهر حدود في بيئات درجات الحرارة والضغط العاليين. على سبيل المثال، يُنصح عادةً باستخدام صمامات الحديد المطاوع لدرجات حرارة أقل من ١٥٠ درجة مئوية وضغوط أقل من ١.٦ ميجا باسكال. أما الفولاذ الكربوني وسبائكه، فيُناسب بشكل أفضل الظروف الأكثر قسوة.

س4: ما هي المادة الأسهل لتشكيل أشكال معقدة؟

ج٤: يتميز الحديد الزهر، وخاصةً الحديد الزهر الرمادي، بقابلية صب ممتازة بفضل سيولته العالية، مما يُسهّل صبه في أشكال معقدة. ومع ذلك، تُحقق تقنيات الصب الدقيق المتقدمة دقة عالية في تصنيع قطع الفولاذ الكربوني المعقدة.

س5: كيف يمكنني ضمان جودة الحديد الزهر أو الفولاذ الكربوني عناصر؟

ج٥: يتطلب ضمان الجودة التعاون مع المصنّعين الذين يمتلكون أنظمة شاملة لمراقبة الجودة، بدءًا من شراء المواد الخام ووصولًا إلى التفتيش النهائي. ابحث عن شهادات مثل ISO 9001:2015 وIATF 16949:2016، خاصةً للصناعات الحيوية مثل صناعة السيارات. كما أن عمليات التفتيش من قِبل جهات خارجية وتدقيق المصانع قيّمة أيضًا.

ابقى على اتصال معنا

شكرًا لقراءتكم! نأمل أن تكون هذه المدونة قد زودتكم بمعلومات قيّمة وإلهام حول أسقف الألواح الصوتية. إذا أعجبكم المحتوى وترغبون في البقاء على اطلاع بأحدث الصيحات والنصائح والتحديثات من وراء الكواليس، يسعدنا التواصل معكم عبر وسائل التواصل الاجتماعي.

📘 تابعونا على الفيسبوك: شركة شنغهاي لييروو الصناعية التجارية المحدودة

انضم إلى مجتمعنا المتنامي حيث نشارك نصائح الخبراء وتسليط الضوء على المنتجات والمناقشات التفاعلية مع المحترفين وعشاق التصميم من جميع أنحاء العالم.

دعونا نواصل المحادثة - نراكم هناك!

فئات المنتجات

- أجزاء الصمامات

- أجزاء مضخة المياه

- أجزاء صندوق المحمل

- أجزاء الصب بالقالب

- منتجات مضخات الفولاذ المقاوم للصدأ

- منتجات مضخات الحديد الزهر

- قطع غيار الصمامات لاستخدام السيارات

- قطع غيار السيارات

- أجزاء الصمامات للاستخدام المدني

- قطع غيار مضخة التفريغ KF