كتل أسطوانات المحرك خفيفة الوزن: رؤى حول عملية الصب

مرحباً بكم في مدونتي!

يسعدني وجودك هنا! قبل أن نتعمق في المحتوى، أود أن تنضموا إليّ على منصات التواصل الاجتماعي. هناك أشارككم أفكارًا إضافية، وأتواصل مع مجتمعنا الرائع، وأُطلعكم على آخر الأخبار. إليكم كيفية البقاء على تواصل:

📘 فيسبوك: شركة شنغهاي لييروو الصناعية التجارية المحدودة

الآن، لننطلق في هذه الرحلة معًا! آمل أن تجدوا هذا المحتوى مفيدًا ومُلهمًا وقيّمًا. هيا بنا!

جدول المحتويات

أهم النقاط

- دراسة شاملة لمواد كتلة أسطوانات المحرك خفيفة الوزن وطرق الصب.

- مقارنة تفصيلية بين الحديد الزهر وسبائك الألومنيوم والكتل المركبة.

- معلومات معمقة حول صب الرمل، وصب القوالب بالضغط العالي، وصب الرغوة المفقودة.

- اعتبارات التصميم المتقدمة: الإدارة الحرارية، وتوزيع الإجهاد، ومعالجة الأسطح.

- مقاييس الأداء، ودراسات المتانة، ودراسات الحالة الصناعية.

- أسئلة وأجوبة تتناول المخاوف الشائعة المتعلقة بالهندسة والصيانة.

فهم الوزن الخفيف كتل أسطوانات المحرك

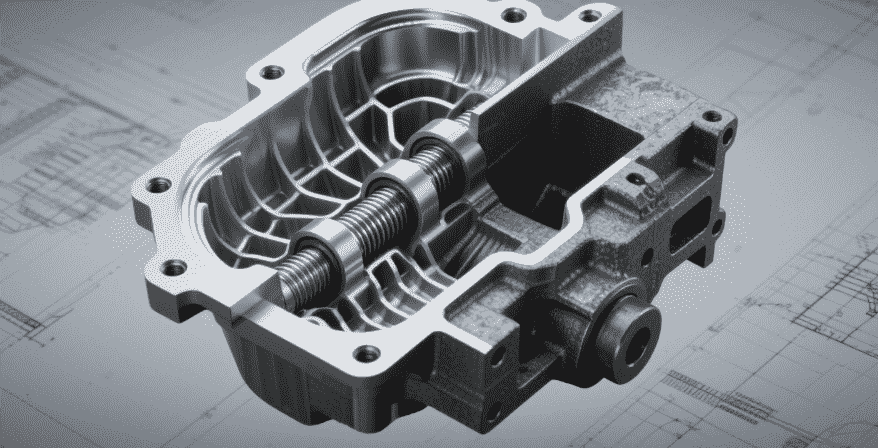

ما هو كتلة أسطوانات المحرك؟

كتلة أسطوانات المحرك هي القلب النابض لمحرك الاحتراق الداخلي، إذ تضم الأسطوانات، وممرات التبريد، وقنوات الزيت، وفي معظم الحالات، علبة المرافق. تقليديًا، تُصنع هذه الكتل من الحديد الزهر نظرًا لمتانته ومقاومته للتآكل. مع ذلك، يتجه قطاع السيارات والصناعة الحديث بشكل متزايد نحو استخدام بدائل أخف وزنًا لتحسين كفاءة استهلاك الوقود وخفض الانبعاثات.

لماذا يُعدّ الوزن الخفيف أمراً مهماً؟

يساهم تقليل كتلة المحرك في:

- تحسين كفاءة استهلاك الوقود: كل انخفاض بمقدار 10% في وزن المحرك يمكن أن يحسن كفاءة استهلاك الوقود الإجمالية للمركبة بمقدار 3-5%.

- تحسين التحكم والتسارع بفضل انخفاض القصور الذاتي.

- خفض انبعاثات غازات الاحتباس الحراري بما يتماشى مع التوجهات التنظيمية العالمية.

أصبحت كتل أسطوانات المحرك خفيفة الوزن عنصراً أساسياً في تصميم المركبات الحديثة، لا سيما في المركبات الكهربائية والهجينة حيث تعتبر مكاسب الكفاءة أمراً بالغ الأهمية.

المواد المستخدمة في المواد خفيفة الوزن كتل أسطوانات المحرك

سبائك الألومنيوم

تُستخدم سبائك الألومنيوم على نطاق واسع نظرًا لنسبة قوتها العالية إلى وزنها وموصلية حرارية فائقة.

الخصائص الرئيسية:

- الكثافة: ~2.7 جم/سم³ (مقابل الحديد الزهر ~7.2 جم/سم³).

- الموصلية الحرارية: 150-200 واط/م·ك، مما يعزز كفاءة التبريد.

- قوة الخضوع: 200-400 ميجا باسكال حسب السبيكة والمعالجة الحرارية.

المزايا:

- يقلل وزن المحرك بما يصل إلى 40%.

- تساهم الكفاءة الحرارية الأفضل في زيادة نسب الضغط.

القيود:

- عرضة للتآكل بدون طبقات طلاء مثل نيكاسيل.

- يتطلب ذلك أساليب صب دقيقة لتجنب عيوب المسامية أو الانكماش.

نظرة معمقة على القطاع:

وفقًا للدكتور جون إف سميث، رئيس قسم مواد مجموعة نقل الحركة في SAE International، "يمكن لكتل أسطوانات الألومنيوم، عند معالجتها وصبها بشكل صحيح، أن تضاهي أو تتجاوز عمر الإجهاد للحديد الزهر التقليدي في المحركات عالية الأداء".“

المواد المركبة

تجمع الكتل المركبة الناشئة بين المعادن مع مواد تقوية من السيراميك أو البوليمر لتحسين الوزن والإدارة الحرارية وتخميد الاهتزازات.

المزايا:

- إمكانية تقليل الوزن بمقدار 50% أو أكثر مقارنة بالحديد الزهر.

- معاملات تمدد حراري قابلة للتخصيص لمحركات عالية الأداء.

القيود:

- ارتفاع تكاليف التصنيع يحد من انتشار استخدامها على نطاق واسع.

- لا تزال قابلية التوسع الصناعي تشكل تحدياً للإنتاج الضخم.

مقارنة المواد: الحديد الزهر مقابل الألومنيوم مقابل المواد المركبة

| ميزة | الحديد الزهر | سبائك الألومنيوم | مركب |

|---|---|---|---|

| كثافة | 7.2 جم/سم³ | 2.7 جم/سم³ | 1.8–2.2 جم/سم³ |

| الموصلية الحرارية | 50 واط/م·ك | 150–200 واط/م·ك | 100–180 واط/م·ك |

| مقاومة التآكل | ممتاز | معتدل | يختلف (معزز) |

| قابلية التصنيع | جيد | معتدل | معتدل |

| يكلف | قليل | واسطة | عالي |

| إمكانية إنقاص الوزن | خط الأساس | 30–40% | 50–60% |

يسلط هذا الجدول الضوء على المفاضلات التي يجب على المهندسين مراعاتها عند اختيار مواد البناء بناءً على الأداء والتكلفة وجدوى التصنيع.

تقنيات الصب للأوزان الخفيفة كتل أسطوانات المحرك

صب الرمل

لا تزال عملية صب الرمل طريقة متعددة الاستخدامات وفعالة من حيث التكلفة، خاصة بالنسبة للنماذج الأولية والإنتاج بكميات صغيرة. ويمكن إنتاج كتل من الألومنيوم وبعض المواد المركبة باستخدام قوالب رمل السيليكا ذات الحبيبات الدقيقة.

المزايا:

- مناسب للأشكال الهندسية المعقدة وسماكة الجدران المتغيرة.

- انخفاض تكاليف الأدوات الأولية.

القيود:

- قد تتطلب عملية تشطيب السطح عمليات تشغيل مكثفة.

- يُعد التحكم في المسامية أمرًا بالغ الأهمية بالنسبة لسبائك الألومنيوم عالية القوة.

دراسة حالة:

أنتجت شركة تصنيع أوروبية نموذجًا أوليًا من الألومنيوم لمحرك رباعي الأسطوانات باستخدام رمل السيليكا عالي الجودة. النتائج: تفاوت في سمك الجدار ±0.5 مم، عيوب انكماش طفيفة، جاهز للتصنيع والمعالجة السطحية.

صب القوالب بالضغط العالي (HPDC)

تتضمن عملية صب الألومنيوم بالضغط العالي حقن الألومنيوم المنصهر في قوالب فولاذية تحت ضغط عالٍ، وهي مثالية للإنتاج بكميات كبيرة من كتل الألومنيوم.

المزايا:

- دقة أبعاد ممتازة (<0.2 مم).

- تقلل الأسطح الملساء من عمليات التشغيل اللاحقة للصب.

- قابلية تكرار عالية مناسبة للإنتاج الضخم.

التحديات:

- تكلفة القوالب المرتفعة (~$100k–$300k لكل قالب لكتلة المحرك الكاملة).

- قدرة محدودة على إنتاج مقاطع سميكة أو أشكال هندسية متغيرة للغاية.

تحليل البيانات:

وفقًا للمعهد الدولي للألمنيوم، يمكن لكتل محركات الألمنيوم المصنعة بتقنية HPDC تحقيق انخفاض في الكثافة بمقدار 40% مع الحفاظ على 95% من قوة الضغط لكتل الحديد الزهر المكافئة.

صب الرغوة المفقودة

توفر تقنية صب الرغوة المفقودة إعادة إنتاج دقيقة للأشكال المعقدة، وتستخدم بشكل متزايد لإنتاج كتل خفيفة الوزن ذات جدران رقيقة.

المزايا:

- الحد الأدنى من عمليات التشغيل الآلي مطلوب.

- تتيح الجدران الرقيقة تقليل الوزن إلى أقصى حد.

القيود:

- حساسة للغاية لمعدلات الصب وجودة القالب.

- يتطلب الأمر مشغلين مهرة وتحكمًا دقيقًا في العمليات.

تبني الصناعة:

أفادت شركة فورد موتور باستخدام تقنية صب الرغوة المفقودة لبعض كتل محركات EcoBoost، مما أدى إلى تقليل الوزن بمقدار 35% والحفاظ على المتانة لأكثر من 200000 كيلومتر من الاختبارات على الطرق.

اعتبارات التصميم الحديث

التبريد والإدارة الحرارية

تُعدّ إدارة الحرارة أمرًا بالغ الأهمية بالنسبة للألمنيوم والكتل المركبة نظرًا لارتفاع تمددها الحراري مقارنةً بالحديد الزهر. وغالبًا ما يدمج المهندسون ما يلي:

- قنوات تبريد مُحسّنة مع توزيع تدفق منتظم.

- مشتتات حرارية موضعية أو زعانف لتقليل النقاط الساخنة.

- محاكاة ديناميكيات الموائع الحسابية (CFD) للتنبؤ بتدرجات درجة الحرارة.

المفاضلة بين القوة والوزن

تُستخدم طريقة تحليل العناصر المحدودة (FEA) لمحاكاة الإجهادات الناتجة عن أحمال الاحتراق. وتشمل عناصر التصميم الأساسية ما يلي:

- هياكل أضلاع معززة لتقليل الانثناء.

- توزيع المواد بشكل استراتيجي حول جدران الأسطوانة.

- دمج الحشوات أو الأكمام الهيكلية لمقاومة التآكل.

معالجة الأسطح والطلاء

غالباً ما تخضع كتل الألومنيوم لما يلي:

- طلاءات نيكاسيل أو ألوسيل لجدران الأسطوانات لتقليل التآكل.

- استخدام الطلاء بالرش الحراري أو طلاء البلازما لتحسين مقاومة التآكل.

- عملية التشكيل بالدق الدقيق لتخفيف الإجهادات المتبقية وإطالة عمر الإجهاد.

مقارنة بين كتل الأسطوانات خفيفة الوزن والتصاميم التقليدية

مؤشرات الأداء

- إنقاص الوزن: يقلل الألومنيوم من كتلة كتلة المحرك بمقدار 30-40%؛ والمواد المركبة تصل إلى 50%.

- تحسين كفاءة استهلاك الوقود: يمكن للمحركات الأخف وزناً أن تحسن من كفاءة استهلاك الوقود في المركبات بنسبة 5-10%.

- الموصلية الحرارية: تعمل كتل الألومنيوم على تبديد الحرارة بشكل أسرع، مما يقلل من النقاط الساخنة بمقدار 15-20 درجة مئوية أثناء اختبارات الأحمال العالية.

المتانة والصيانة

على الرغم من أن الألومنيوم والمواد المركبة تقلل الوزن، إلا أن الحديد الزهر يبقى متفوقاً في التطبيقات التي تتعرض لتآكل شديد. وتُعد معالجة الأسطح والتشحيم المناسب أمرين أساسيين للحفاظ على المتانة.

اعتبارات التكلفة

- تكلفة الصب الأولية: صب الصب بالضغط العالي > الصب بالرغوة المفقودة > الصب بالرمل.

- توفير تكاليف التشغيل على المدى الطويل: تعمل كتل الألومنيوم/المواد المركبة على تقليل استهلاك الوقود، مما قد يعوض ارتفاع تكاليف الإنتاج على مدى عمر المركبة.

الهندسة المتقدمة ومراقبة الجودة

دقة الأبعاد

تتطلب المحركات الحديثة دقة تصل إلى ±0.1 مم في أقطار الأسطوانات. تشمل طرق الاختبار غير المتلفة ما يلي:

- التصوير الشعاعي بالأشعة السينية للكشف عن المسامية والتشققات.

- الفحص بالموجات فوق الصوتية للكشف عن العيوب الداخلية.

- المسح الليزري للتحقق من هندسة السطح.

تحليل الإجهاد والاهتزاز

يقوم المهندسون بمحاكاة دورات التحميل لضمان قدرة الكتل على تحمل التمدد الحراري وضغوط الاحتراق (~100-150 بار) واهتزازات المحرك (>30000 دورة في الساعة).

رؤى في علم المعادن

- التحكم في البنية المجهرية: تحسين الحبيبات يحسن القوة ويقلل من عيوب الصب.

- عناصر السبائك: السيليكون والنحاس والمغنيسيوم والنيكل توازن بين القوة ومقاومة التآكل وقابلية التشغيل الآلي.

- المعالجة الحرارية: تعمل عمليات T6 و T7 على تحسين قوة الشد وعمر الإجهاد.

دراسات حالة من واقع الحياة

محركات السيارات عالية الأداء

- كتلة ألومنيوم لمحرك BMW B58: محرك سداسي الأسطوانات متصل بخط مستقيم، يستخدم كتلة ألومنيوم مصبوبة بالضغط العالي ومطلية بطبقة نيكاسيل. انخفاض في الوزن: حوالي 35 كجم مقارنةً بالمحرك السابق المصنوع من الحديد الزهر. تحسنت الكفاءة الحرارية بمقدار 5%.

- فورد إيكوبوست 1.5 لتر ثلاثي الأسطوانات: كتلة ألومنيوم بتقنية الرغوة المفقودة مع أضلاع هيكلية مدمجة. انخفاض في الوزن: 28%، وتحسين في كفاءة استهلاك الوقود بمقدار 7%.

تطبيقات المحركات الصناعية

- محرك كاتربيلر C7 ACERT: كتلة أسطوانات من الألومنيوم مع بطانات أسطوانات مركبة. يحقق متانة مماثلة للحديد الزهر مع تقليل الوزن لأغراض النقل وتحسين كفاءة استهلاك الوقود.

خاتمة

خفيف الوزن كتل أسطوانات المحرك تمثل هذه التقنية أحدث ما توصل إليه تصميم المحركات الحديثة. فمن خلال اختيار المواد المناسبة، وطرق الصب، ومعالجات الأسطح، يستطيع المهندسون إنتاج كتل محركات أخف وزنًا، وأكثر كفاءة حرارية، وأكثر متانة. وتوفر كتل الألومنيوم والمواد المركبة ما يلي:

- تخفيضات في الوزن تصل إلى 50%.

- تحسين كفاءة استهلاك الوقود والإدارة الحرارية.

- أداء فعال في كل من محركات السيارات والمحركات الصناعية.

تُمكّن تقنيات الصب المتقدمة، مثل الصب بالضغط العالي، والصب بالرغوة المفقودة، والصب الرملي الدقيق، بالإضافة إلى التصميم القائم على المحاكاة ومراقبة الجودة، من إنتاج متسق وعالي الأداء. ومع تشديد معايير الانبعاثات وازدياد أهمية كفاءة استهلاك الوقود، ستُصبح كتل أسطوانات المحركات خفيفة الوزن عنصرًا أساسيًا في تقنيات المحركات المستقبلية.

الأسئلة الشائعة

س1: ما هي الفائدة الأساسية لكتلة أسطوانات المحرك خفيفة الوزن؟

أ: يؤدي انخفاض الوزن إلى تحسين كفاءة استهلاك الوقود والتحكم وتقليل الانبعاثات دون التضحية بالأداء عند تصميمها بشكل صحيح.

س2: هل كتل الألومنيوم أو المواد المركبة متينة بما يكفي لمحركات الأداء العالي؟

أ: نعم. مع عمليات الصب والتشغيل والطلاء المناسبة، فإنها تضاهي أو تتجاوز متانة الحديد الزهر في المحركات الحديثة.

س3: كيف تؤثر طريقة الصب على الأداء؟

أ: تؤثر عملية الصب على دقة الأبعاد والمسامية ونعومة السطح وانتقال الحرارة. توفر طرق الصب بالضغط العالي والصب بالرغوة المفقودة دقة أعلى لكتل الألومنيوم خفيفة الوزن.

س4: هل يمكن تعديل كتل الحديد الزهر باستخدام مواد خفيفة الوزن؟

أ: لا. يجب تصميم الكتل خفيفة الوزن من البداية باستخدام الألومنيوم أو المواد المركبة نظرًا لاختلاف الخصائص الميكانيكية والتمدد الحراري.

س5: أيهما أفضل للمشاريع الحساسة للتكلفة؟

أ: يتميز الحديد الزهر بتكاليف أولية أقل، لكن الألومنيوم والمواد المركبة توفر وفورات طويلة الأجل في الوقود وانخفاضًا في الانبعاثات، مما يعوض في كثير من الأحيان التكاليف الأولية.

س6: كيف تعمل الطلاءات على تحسين عمر الكتلة؟

أ: تعمل الطلاءات مثل نيكاسيل أو ألوسيل على تقليل التآكل، وتحسين نقل الحرارة، والسماح لكتل الألومنيوم بتحمل ظروف الضغط العالي ودرجات الحرارة العالية.

فئات المنتجات

- أجزاء الصمامات

- أجزاء مضخة المياه

- أجزاء صندوق المحمل

- أجزاء الصب بالقالب

- منتجات مضخات الفولاذ المقاوم للصدأ

- منتجات مضخات الحديد الزهر

- قطع غيار الصمامات لاستخدام السيارات

- قطع غيار السيارات

- أجزاء الصمامات للاستخدام المدني

- قطع غيار مضخة التفريغ KF